Notícias

Cilindro Pneumático: o que é e qual a sua função?

Produzir sempre fez parte das necessidades da humanidade para sua sobrevivência, como também para manutenção da sua existência.

Ao longo dos anos o ser humano percebeu que havia necessidade de não só continuar a produzir, como também de incrementar a sua produção, ou seja, a sua produtividade.

Esse período trouxe para a humanidade uma mudança mais acentuada nos processos produtivos, com o incremento de novas invenções, que foi a Revolução Industrial entre 1760 e 1870.

A luz das novas conquista o homem passa a aplicar conceitos físicos e matemáticos para continuar a produzir, porém com maior eficiência na produtividade. A força e agilidade humana passam a não ser mais suficiente para atender as necessidades de produção.

A substituição dos músculos humanos que se exauriram após elevadas cargas de trabalho proporcionou a descoberta dos processos automatizados, ou seja, o uso maciço de novas fontes de energia, inclusive do ar comprimido.

Como e quando surgiu?

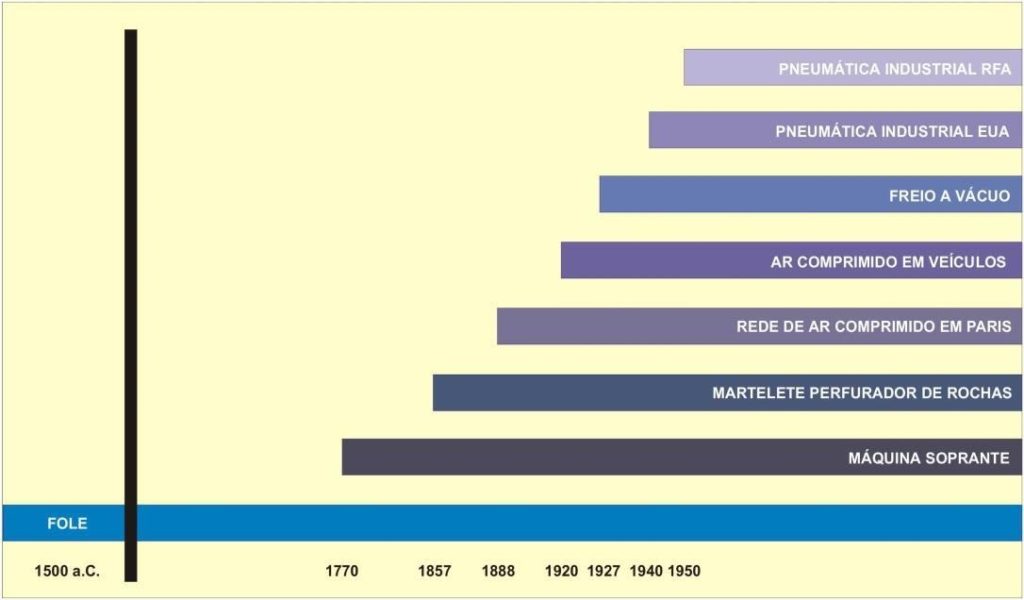

A partir dos anos de 1940, nos Estados Unidos da América, e em 1950, na República Federativa da Alemanha, a pneumática industrial e uso da automatização pneumática ganha o chão das fábricas nos mais diversos segmentos e nas mais variadas aplicações.

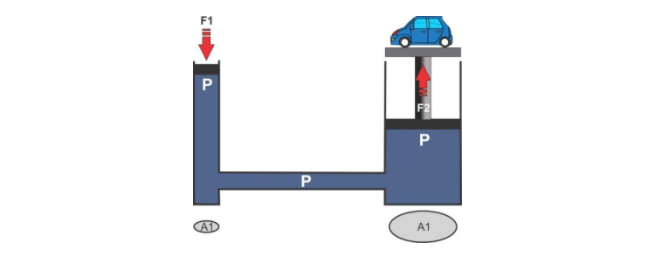

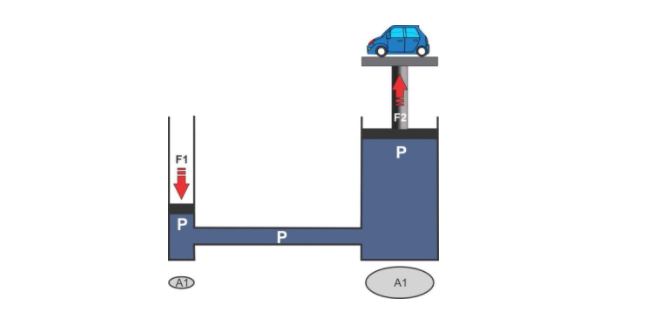

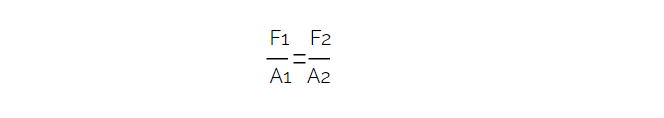

Assim o músculo humano ganhou o seu maior aliado, o cilindro pneumático. Baseado no princípio físico de Pascal, que nos permite aplicar de forma linear forças diferenciadas.

Então, se você quer saber tudo sobre cilindro pneumático, está lugar certo. Leia o conteúdo até o final e descubra informações valiosas sobre essa inovação.

O que é um cilindro pneumático?

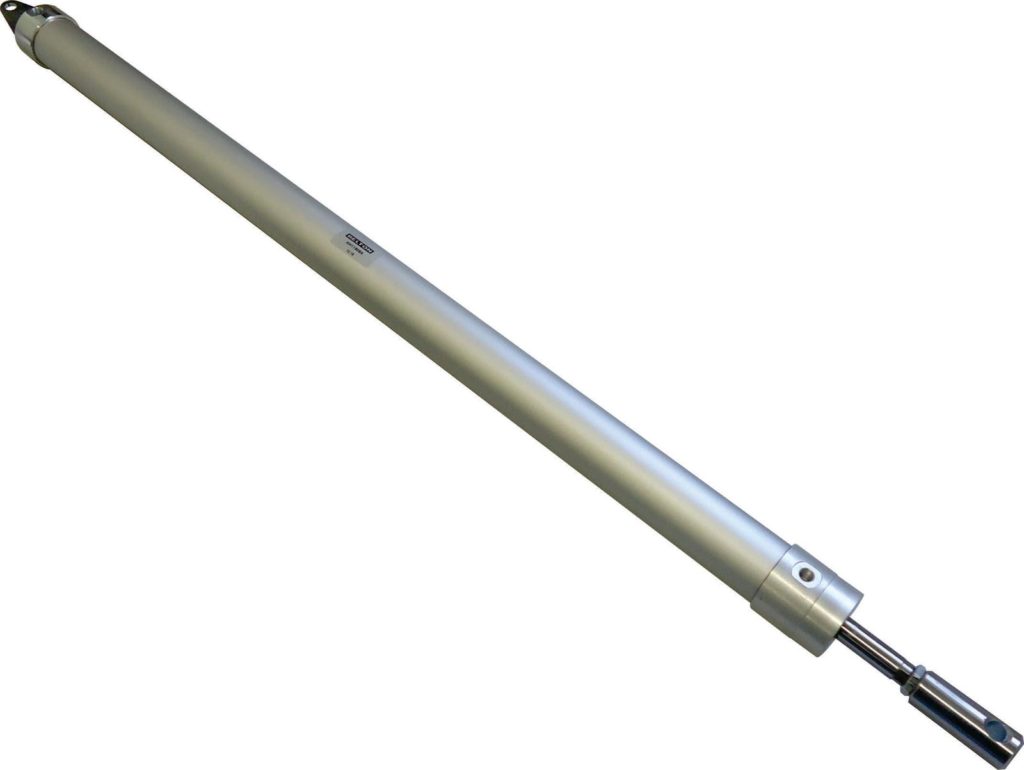

Cilindro pneumático ou atuador pneumático linear é o responsável pela movimentação das partes móveis nos processos de automatização e/ou automação, e pela aplicação de força. Podemos dizer que são os músculos das máquinas.

Todos são produzidos atendendo diferentes normas, tais como ISO 6432, ISO 15552 que substituiu a ISO 6431, ISO 21287, UNITOP, entre outras. Elas respeitam determinadas exigências dimensionais externas, sem interferir na forma construtiva dos mesmos.

Cada norma leva em consideração características técnicas e dimensionais, que permitem a aplicação de forma mais eficiente nos equipamentos. Isso beneficia os processos produtivos, permitindo a substituição por qualquer outro cilindro pneumático que respeite a mesma norma, sem necessidade de qualquer tipo de adaptação.

Como o cilindro pneumático é construído?

O cilindro pneumático pode ser construído com diferentes materiais, desde os mais conhecidos, como liga de alumínio e aço SAE 1045 ou aço INOX 304 e ou 316.

As vedações, elementos estáticos e dinâmicos, que conferem estanqueidade para o cilindro pneumático, também podem ser fornecidas em diferentes materiais. Dentre elas, estão: Buna-N, Viton®, PU e Teflon®.

A escolha dos materiais e sua combinação dependerá da aplicação e severidade do ambiente onde instalado. Os cilindros também podem contar com pinturas especiais e ou materiais específicos, como aço inox que suportam melhor o agente agressor.

Os ambientes agressivos são todos aqueles que possam conter produtos químicos, como, por exemplo: sal, detergentes, água quente, solventes, ácidos e outros que entram em contato direto com o cilindro pneumático ou não.

A ação desses produtos causa danos estruturais ao cilindro pneumático, reduzindo a sua vida útil. A especificação correta de materiais construtivos e de vedações é de muita importância.

___________________________________________________________________

Saiba mais sobre materiais construtivos e de vedações!

___________________________________________________________________

O que é cilindro pneumático especial ou customizado?

O cilindro pneumático especial ou customizado é desenvolvido quando o normalizado não atende às necessidades técnicas e dimensionais e ou de aplicação. Sua construção atende um dimensional específico e com materiais e pintura compatível com a aplicação.

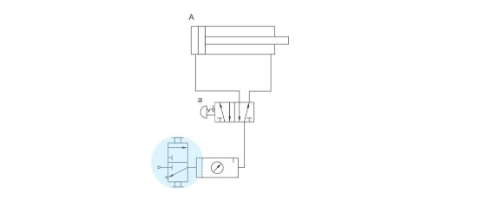

Os cilindros pneumáticos, para atenderem às exigências da aplicação, não são os únicos responsáveis. Necessitam de outros componentes muito bem definidos e dimensionados, tais como:

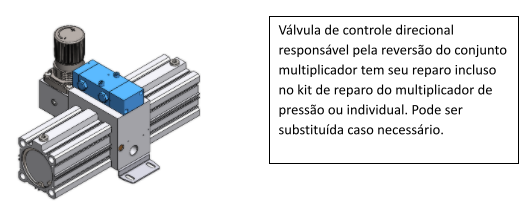

- Válvulas de controle direcional: responsáveis pela movimentação do cilindro pneumático

- Conexões: elementos que permitem a interligação entre os cilindros e válvula direcionais.

- Tubos: responsáveis por interligar os componentes.

-

Conjunto Preparação de Ar (CPA): responsável por eliminar impurezas residuais no ar comprimido e regular a pressão para que esta fique estável, sem comprometer o trabalho do cilindro pneumático. Também possui a função de liberar lubrificante na quantidade correta para reduzir o atrito interno dos componentes móveis e garantir a vida útil do equipamento de forma adequada.

Observação Importante: quando é empregada, a lubrificação não pode ser realizada por qualquer tipo de lubrificante. - Válvulas auxiliares: permitem aumento e controle de velocidade, detecção de queda de pressão e outras montagens.

- Amortecimentos de final de curso: podem ser elásticos, pneumáticos ou combinados. Sua função é desacelerar o movimento do conjunto interno, formado pelo êmbolo e haste, evitando o impacto destes com os cabeçotes. O seu funcionamento está ligado diretamente à velocidade de deslocamento, mais a massa que está sendo transportada, para que proporcione a correta desaceleração.

Como é feita a fixação do cilindro pneumático?

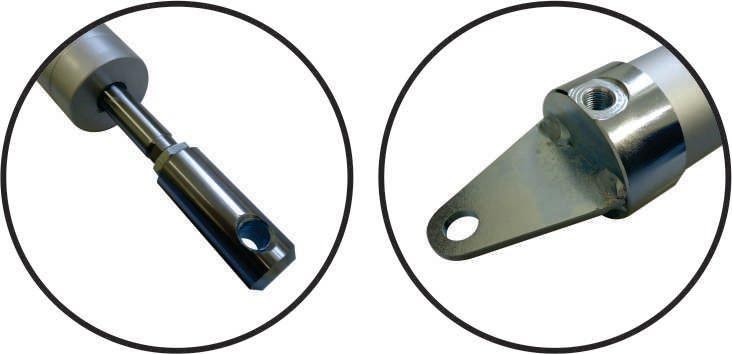

O cilindro pneumático conta com uma série completa de acessórios, para permitir uma montagem adequada e de acordo com a aplicação.

Os acessórios, atualmente, também se encontram com o dimensional em conformidade com as normas citadas anteriormente. Estes acessórios vão permitir graus de liberdade durante o deslocamento da haste, para que não ocorram esforços prejudiciais ao cilindro pneumático.

Como monitorar a posição do cilindro pneumático?

Com a crescente necessidade de ampliar a produtividade, os processos de automatização perderam espaço dentro das indústrias.

Com isso, o cilindro pneumático passa a ser mais utilizado nos processos dos controles elétricos e eletrônicos.

O sistema de monitoramento de posição dos cilindros, que anteriormente ficava definido por válvulas de final de curso, passa a ser por sensores de final de curso.

O êmbolo do cilindro pneumático contém um imã que quando encontra-se sob o sensor magnético de final de curso, permite que o contato do sensor feche e libere ou não a passagem de tensão para um ponto determinado.

Cilindro pneumático: em que versões podemos encontrar?

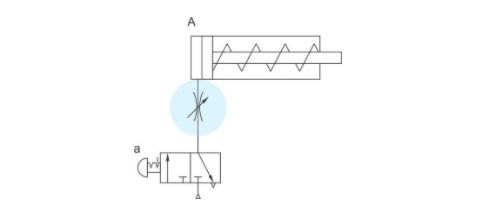

O cilindro pneumático pode ser encontrado em duas versões:

1. Simples Ação:

versão do cilindro pneumático em que somente um de seus movimentos é realizado pelo ar comprimido;

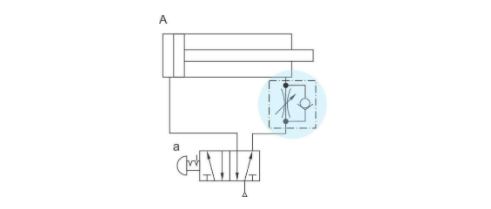

2. Dupla Ação:

versão do cilindro em que seus dois movimentos de avanço e retorno são realizados pela ação do ar comprimido.

Para atender as diferentes aplicações, estes cilindros podem ser encontrados nas montagens:

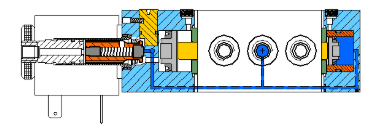

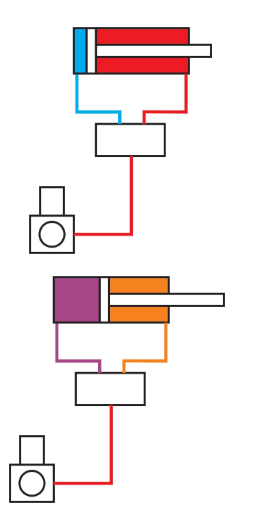

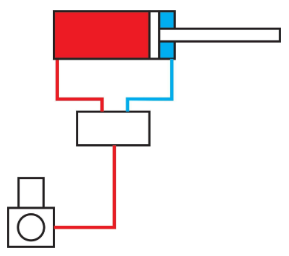

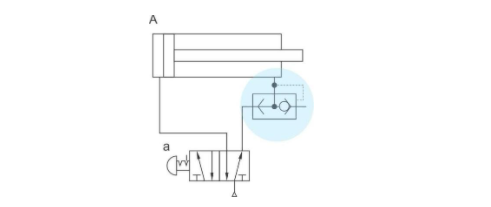

- Standard com haste passante: quando no local de atuação da haste não se pode colocar nenhum elemento de monitoramento utiliza-se a haste oposta ou também se pode prender ambas as extremidades da haste e utilizar o corpo como elemento de transmissão de movimento.

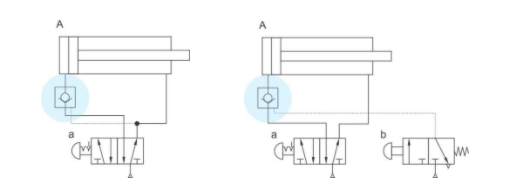

- Duplex geminado: é a montagem de dois cilindros standard montados um de costas para o outro. A finalidade de montagem é a de obter posições mecanicamente definidas. Com cursos iguais pode-se obter 3 posições e com cursos diferentes pode-se obter 4 posições.

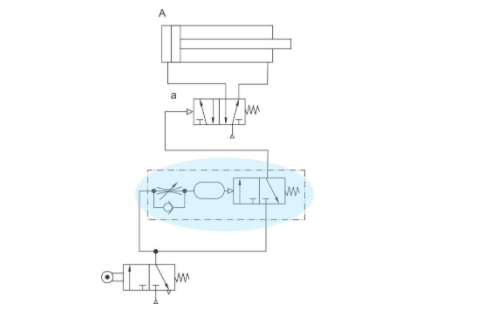

- Duplex contínuo: Os cilindros duplex contínuos é a montagem de dois cilindros um atrás do outro. Nesta montagem o objetivo principal é o aumento de força, uma vez que temos dois êmbolos atuando sobre a mesma haste. Outra possibilidade é o mesmo duplex contínuo com hastes independentes, isso nos permite ações em momentos distintos do processo. Uma primeira ação de aproximação e a segunda para aplicação de força e realização de trabalho final.

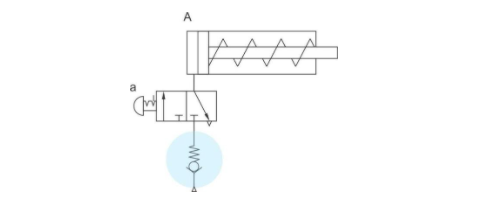

- Haste passante com curso regulável e com sanfona de proteção para haste para todas montagens: pode ter este curso regulável no avanço ou no retorno. O objetivo é limitar o curso do cilindro conforme a necessidade de aplicação. Nesta montagem, a limitação de curso deve operar somente como uma garantia mecânica; caso contrário, a força aplicada fica no cabeçote do cilindro e não no dispositivo.

Qual outra versão e norma pode ser confeccionado o cilindro pneumático?

O cilindro pneumático também pode ser fornecido na versão Compacto. São cilindros com dimensões reduzidas e limitação de curso, para que atenda a montagem em locais com espaço físico reduzido para um cilindro convencional.

Podem ser normalizados ou não. O cilindro pneumático compacto normalizado atende as normas ISO 21287 e UNITOP.

Enquanto nos cilindros convencionais o sistema de guia para haste é realizado por uma Guia Linear, no Compacto esta é incorporada ao próprio cilindro.

O cilindro pneumático compacto conta também com uma série de acessórios de montagem que atende às diferentes necessidades de projeto.

Amortecimento de final de curso elástico, padrão sempre na versão com êmbolo magnético.

Há algum outro padrão sem ser ISO?

Como os Estados Unidos foi um dos precursores no uso da pneumática industrial e automatização, ainda hoje muitas empresas buscam cilindros pneumáticos com os seus dimensionais baseados em normas americanas.

Norma JIC (Join Industry Conference) com dimensional em polegada totalmente diferente do padrão adotado atualmente no mercado o métrico.

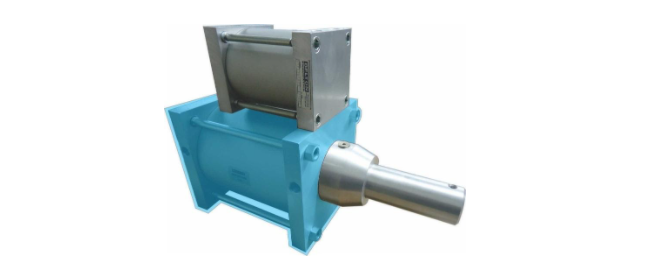

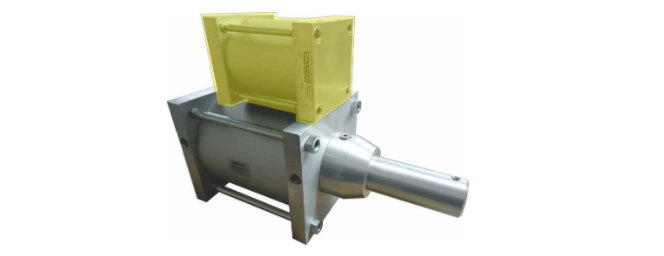

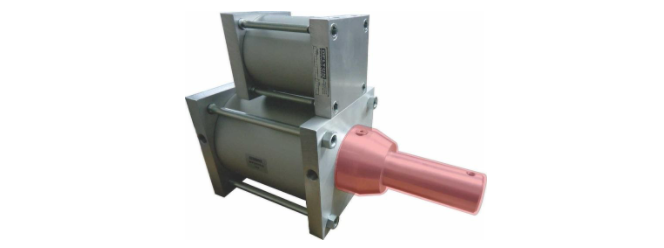

O cilindro pneumático JIC tem uma construção robusta extremamente resistente, ideais para serviço pesado em siderúrgicas, ferroviário, mecânica pesada, aciarias, entre outros.

Qual a durabilidade de um cilindro pneumático?

Os cilindros pneumáticos são equipamentos que, se dimensionados corretamente e operados com ar comprimido, conforme norma ISO 8573.1-2001, e aplicados conforme suas características de trabalho, possuem uma durabilidade longa.

Podem atingir entre 25.000 a 30.000 Km percorridos em deslocamentos intermitentes.

Avaliar os dados de entrada de um projeto, pressão, qualidade do ar comprimido, características do ambiente de trabalho, posição e melhor forma de fixação no equipamento, nos permite optar entre as diferentes opções, de normas e características construtivas que são disponibilizadas para o cilindro pneumático.

Com estas informações, determina-se o acionamento e a necessidade do uso de válvulas complementares.

Colhe-se assim uma aplicação em acordo com os parâmetros técnicos do cilindro pneumático com resultados que se apresentam no desempenho do equipamento e durabilidade.

Maior rendimento com manutenção reduzida.

E aí, conseguiu esclarecer todas as suas dúvidas sobre cilindro pneumático? Esperamos que sim! Aproveite para assinar nossa newsletter e ficar por dentro de todas as novidades do blog!

entre em contatoA Segurança no Uso do Ar Comprimido

Dúvidas sobre a segurança no uso do ar comprimido podem surgir, isso é normal. Por ser um assunto extremamente relevante e que merece cuidados, resolvemos produzir este conteúdo. Nele explicamos tudo sobre o assunto, inclusive questões de segurança que você precisa dar atenção. Confira!

Como surgiu o Ar Comprimido?

O “homo sapiens” com seu sopro gerou o ar comprimido produzido pelos seus pulmões pela primeira vez para obter o fogo. O crescimento do uso do ar comprimido nos mais diversos segmentos da indústria e mesmo fora dela não parou mais de crescer, impulsionando a industrialização.

No quadro abaixo temos uma ideia da evolução do uso ar comprimido nos processos. Desde o surgimento do fole até a primeira máquina soprante ocorreu um lapso de tempo muito grande. Posterior a isso o uso do ar comprimido foi fundamental no desenvolvimento industrial.

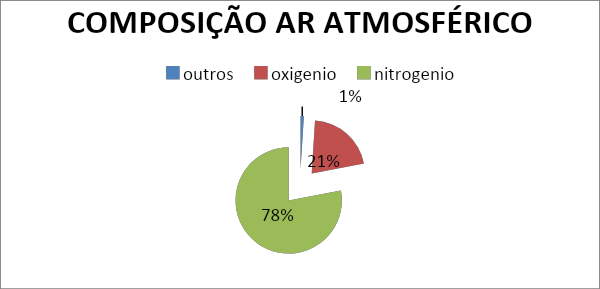

É importante também lembrar que o Ar Comprimido é proveniente do Ar Atmosférico, o mesmo ar que respiramos.

Qual a sua composição?

Formado por vários gases, vapor d'água, microrganismos e impurezas (poeira e fuligem). Encontramos ainda oxigênio, gases nobres (hélio, neônio, argônio, criptônio, radônio, xenônio), nitrogênio e gás carbônico.

No gráfico abaixo podemos identificar o percentual dos gases no total do ar atmosférico:

Como obter Ar Comprimido?

O Ar Comprimido é obtido através de compressores responsáveis em admitir o ar atmosférico e produzir a sua compressão elevando ao mesmo tempo a pressão atmosférica para valor superior, diretamente proporcional a capacidade do compressor.

Cada compressor possui uma relação de compressão que está relacionada com a área de compressão versus a potência do motor elétrico.

O Ar Comprimido precisa ser tratado?

Sim. Toda a carga de contaminantes provenientes do ar atmosférico deve ser eliminada. O processo de compressão agrega outros contaminantes que são prejudiciais aos componentes pneumáticos e a saúde dos operadores.

Estes componentes são:

- óleo queimados, compressores de pistão;

- partículas metálicas, desgaste em compressores de pistão;

- ar quente, compressores de pistão;

- água, compressores de pistão;

- água, compressores de parafuso sem secador;

- óleo sintético, compressores de parafuso;

Como garantir a qualidade do Ar Comprimido?

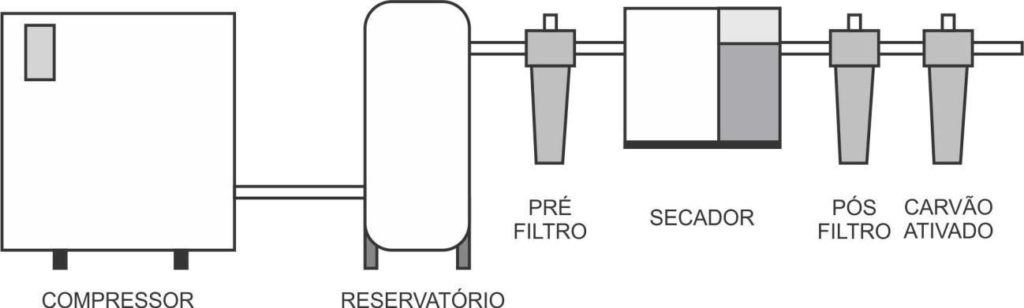

O compressor é o coração deste processo, mas a partir da instalação de equipamentos complementares é possível conferir qualidade ao ar comprimido, durabilidade aos equipamentos pneumáticos e segurança aos usuários.

O processo de compressão e tratamento ideal seria:

- filtro de admissão compatível com ambiente;

- compressor;

- separador;

- reservatório;

- pré filtro;

- secador de ar;

- pós filtros;

- distribuição;

- conjuntos preparação de ar;

Instalação básica

Uma instalação adequada deve seguir a orientação a seguir.

Qualidade do ar comprimido

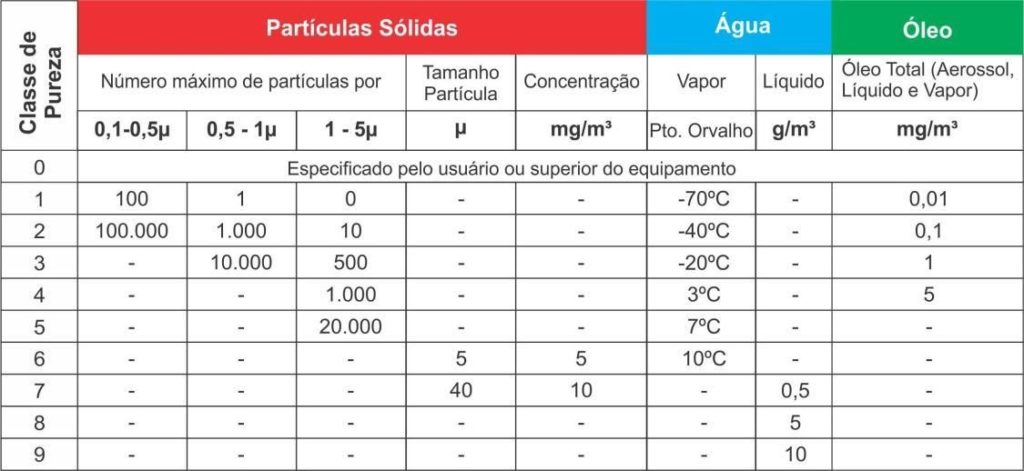

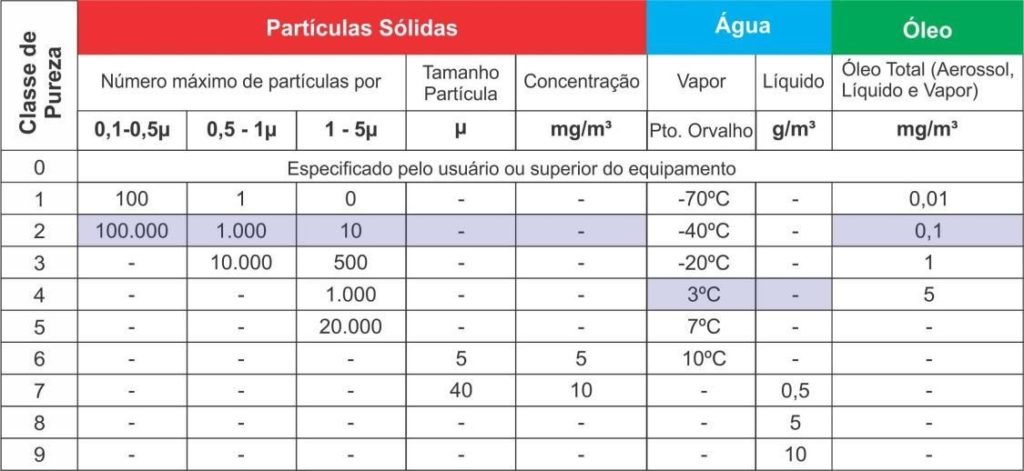

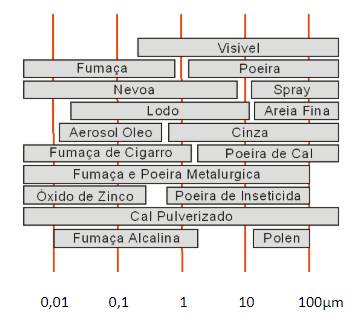

Com uma instalação básica é mais fácil atingir o especificado pela norma ISO 8573.1-2001, que orienta quanto a quantidade de particulado que pode haver em suspensão no ar comprimido conforme a aplicação.

A tabela abaixo indica a quantidade admissível de particulado, água e óleo que o ar comprimido pode conter por m³ de ar em uma instalação.

O cruzamento entre colunas e linhas nos permite determinar adequadamente os equipamentos conforme a aplicação.

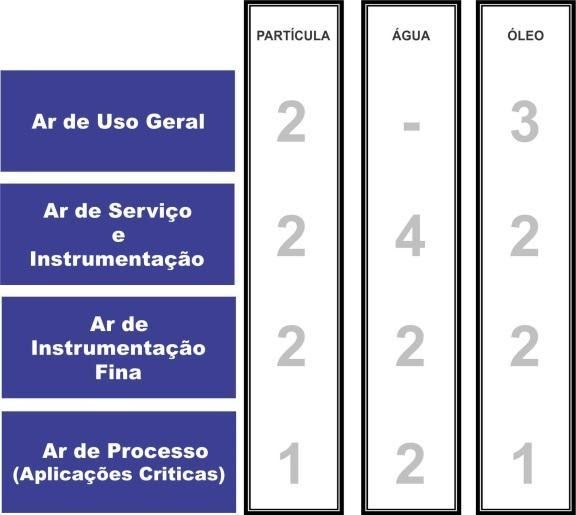

Algumas classes para o ar comprimido conforme aplicação

Exemplo: Ar de serviço e Instrumentação, 2-4-2, em ordem da esquerda para a direita na tabela é feito o cruzamento entre linhas e colunas definindo-se o valor admissível de contaminantes de Partículas Sólidas, Água e Óleo.

Ar comprimido tratado de forma adequada aumenta a vida útil dos componentes eliminando paradas desnecessárias devido a impurezas, oxidação e desgaste prematuro dos componentes. O ar retorna ao meio ambiente isento de contaminantes.

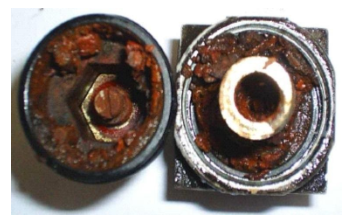

Exemplo de danos com ar comprimido sem tratamento

Particulado Sólido, desgaste em vedações e riscos.

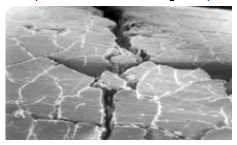

Excesso de água e outros contaminantes líquidos, oxidação pesada.

Óleos e outros contaminantes, oxidação, travamento e danos irreversíveis.

Como proteger o operador?

Redução de ruído. Há necessidade que o ruído do ar comprimido fique dentro de valores estabelecidos pela OMS (Organização Mundial da Saúde) que determina valores de aproximadamente 70 db.

O uso de silenciador ou abafador nos escapes de ar nos sistemas automatizados é uma alternativa. Canalizar os escapes para silenciadores ou abafadores que possam absorver os diversos escapes simultaneamente ou efetuar a sua canalização para tubulação de descarga única.

Esta tubulação de descarga única pode levar o fluxo de ar para fora do ambiente, eliminando não só o ruído, como também possíveis resíduos que possam contaminar o ambiente.

Os bicos de limpeza são fontes de elevado ruído e consumo de ar. Nestes pontos pode–se optar pela redução da pressão ou o uso de bicos de limpeza que agreguem fluxo de ar direcionado e redutor de ruído.

Conscientização e treinamentos junto aos operadores e usuários para que o ar comprimido seja utilizado de forma correta evitando:

- varrer pisos e bancadas;

- refrescar o corpo;

- remover pós da vestimenta;

- secar as mãos;

- brincadeiras com colegas.

IMPORTANTE:

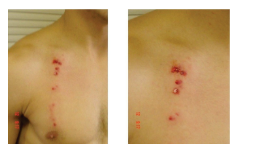

A pele humana não está apta a receber o fluxo de ar comprimido, o que ao longo do tempo pode gerar danos e doenças de pele. O lançamento de partículas residuais do processo de compressão e rede de distribuição podem causar sérios danos, alguns irreversíveis.

O uso de EPI’s é obrigatório quando se manuseia equipamentos com ar comprimido.

Algumas imagens de acidentes com o ar comprimido:

LEMBREM-SE O CORPO HUMANO NÃO TÊM PEÇAS DE REPOSIÇÃO

A segurança não fica restrita somente ao citado anteriormente. A instalação de válvulas com diferentes configurações e acionamentos também conferem segurança ao processo como ao operador.

A NR12 trouxe uma quantidade enorme de requisitos para assegurar principalmente a segurança dos operadores e de pessoas que circulam no entorno dos equipamentos.

Sistemas de barreira de luz ou também cortinas de luz, pisos, comandos bi manuais tornam os equipamentos seguros. Válvulas de corte de fluxo de ar, aliadas a estes permitem uma despressurização rápida e segura da área e do equipamento, permitindo ações emergências no processo, de manutenção e principalmente de operação segura.

Posso desperdiçar o Ar Comprimido?

Não. O desperdício de ar nas instalações é um dos fatores mais críticos e de elevado custo para a indústria.

Cada metro cúbico de ar comprimido que retornou para a atmosfera sem produzir trabalho gerou somente gasto. Despesa essa que será agregada ao custo final de produção.

O que posso fazer para acabar com o desperdício?

- Eliminar vazamentos em redes de distribuição e suas derivações, em circuitos pneumáticos, em equipamentos e ferramentas pneumáticas;

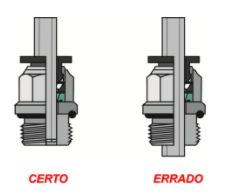

- Usar conexões com o mesmo padrão de rosca e tubos correspondentes;

- Dimensionar corretamente os circuitos pneumáticos

- Usar pressão diferenciada nos movimentos dos atuadores, sempre dentro do possível;

- Utilizar multiplicadores de pressão para elevar a pressão de operação nos pontos de trabalho, dentro do possível.

Quanto custa produzir Ar Comprimido?

O custo deste ar está diretamente ligado ao custo da energia elétrica, uma vez que o compressor e secador de ar comprimido dependem de energia elétrica para seu funcionamento.

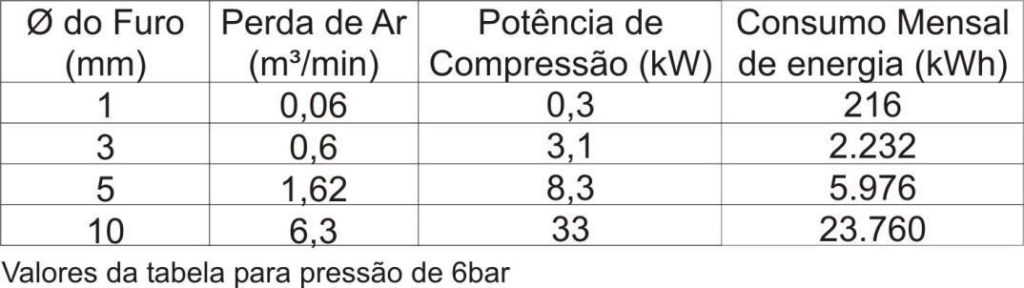

A tabela abaixo nos dá uma ideia destes valores e com base nesta podemos ter também ideia de quanto custa um desperdício de ar comprimido.

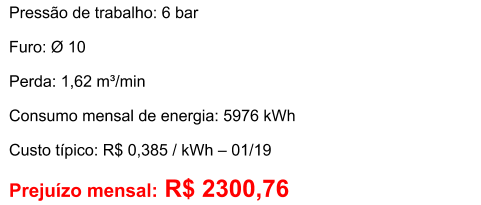

Com base na tabela vamos supor que na rede de ar há um único furo com Ø 5.

Com este pequeno exercício, podemos concluir que qualquer perda de ar dentro do processo gera um desperdício em moeda bastante significativo.

Então, que conexão usar?

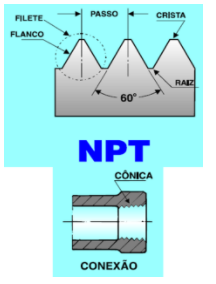

A grande maioria dos equipamentos pneumáticos disponíveis no mercado utilizam conexões BSPP (G), paralela. Produtos produzidos nos EUA utilizam conexões NPT.

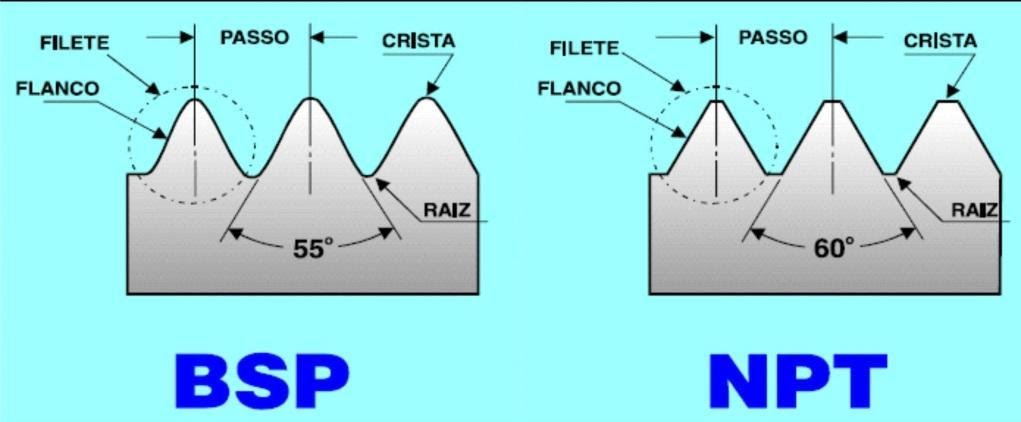

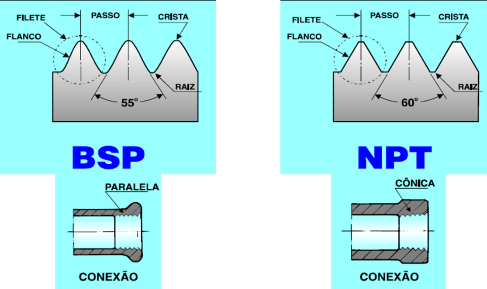

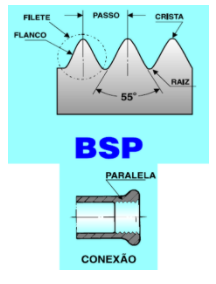

O que diferencia uma conexão BSPP de uma NPT?

A forma construtiva, formato dos fios e a quantidade de fios por polegada. Outro ponto importante é o comprimento total da parte roscada, que para as NPT é muito maior que nas BSP.

Como atendem padrões diferentes estas não casam quando montadas sem respeitar o padrão, o que acaba necessitando de maior aperto e uso excessivo de veda rosca, que acabam causando vedações irregulares com vazamentos.

As siglas para as conexões possuem o seguinte significado:

- BSP vem de British Standard Pipe, e atende norma ISO 7/1; NBR ISO 7.1

- NPT vem de National Pipe Tube e atende a norma ANSI, American National Standards Institute, entidade norte americana de padronização.

As conexões BSP podem ser encontradas com rosca paralela, BSPP(G) ou com rosca trapezoidal, BSPT (R).

De que outra forma é possível economizar?

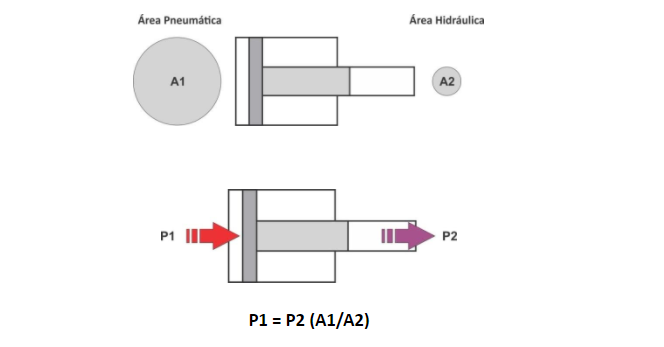

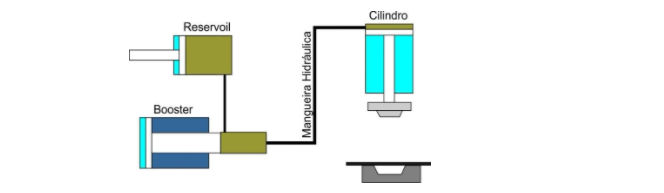

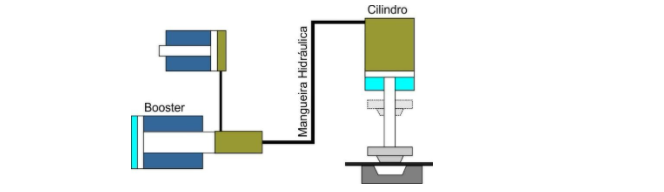

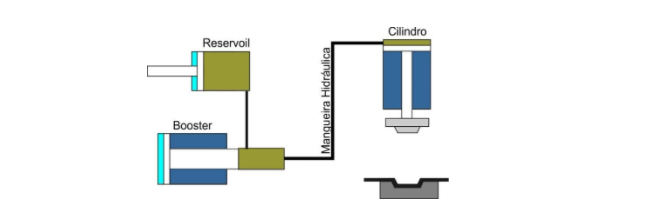

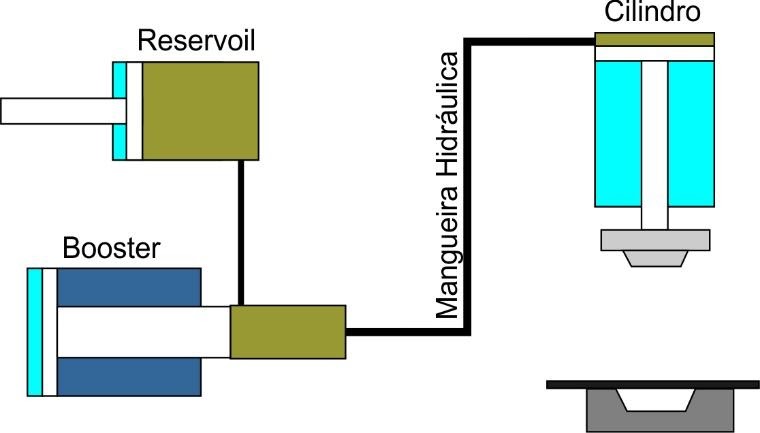

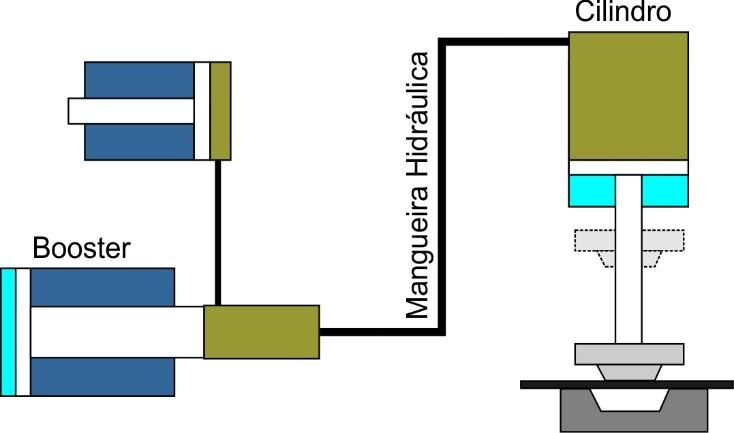

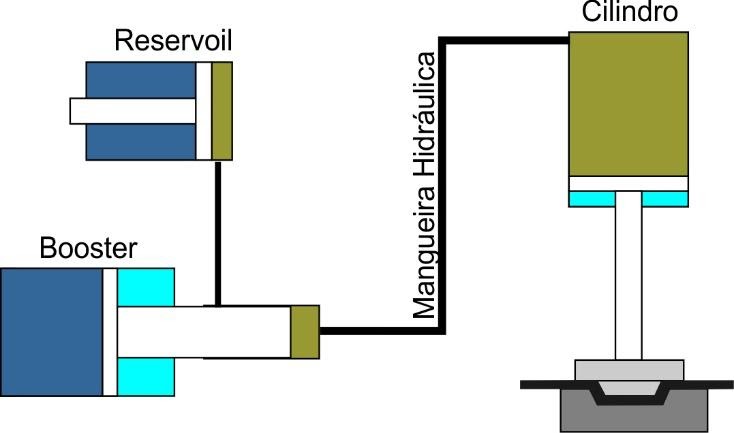

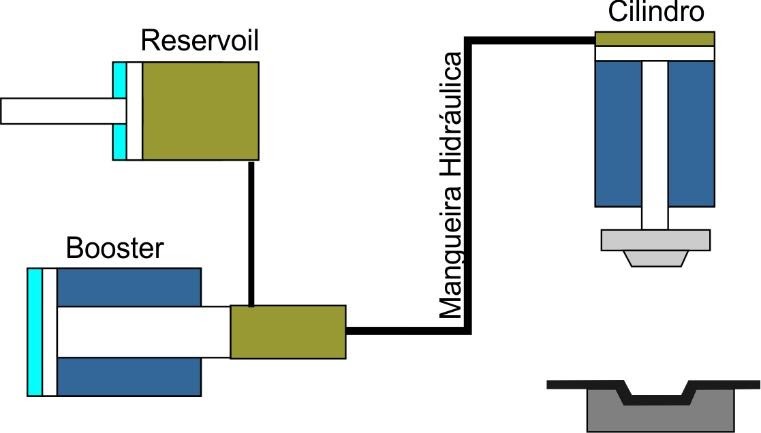

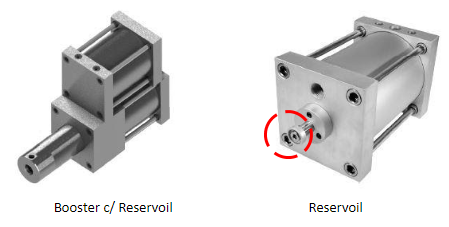

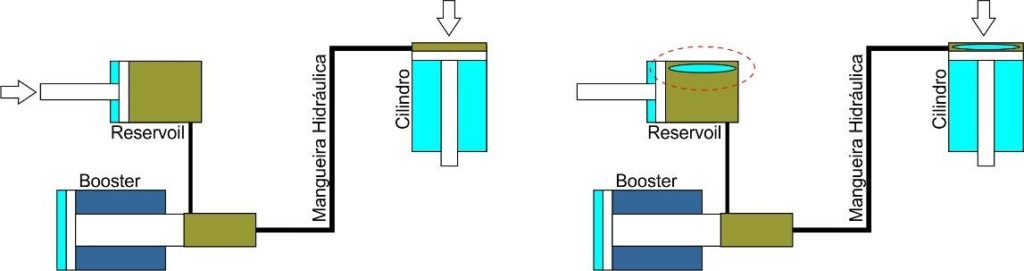

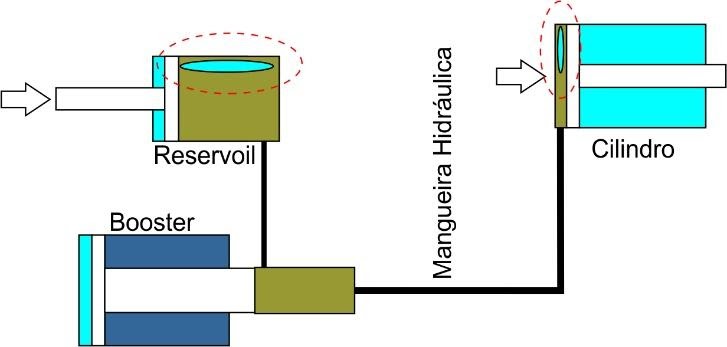

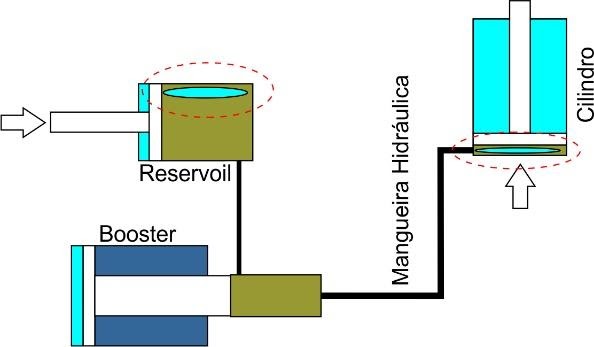

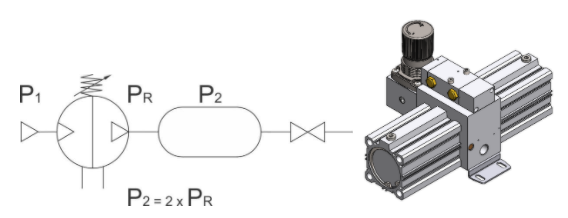

Usar a criatividade na elaboração do projeto visualizando oportunidades em partes ou no todo do projeto. Circuito pneumático operando com pressões diferenciadas e ou o uso de multiplicadores de pressão também conhecidos como “Booster”, são grandes oportunidades de economia de ar comprimido.

E aí, tirou todas suas dúvidas sobre Segurança no Uso do Ar Comprimido? Se ainda não, pode deixar nos comentários que respondemos para você o mais breve possível!

entre em contatoVedações em equipamentos pneumáticos: como funciona?

Você provavelmente já ouviu falar de vedações, mas realmente sabe como funciona quando estão ligadas aos equipamentos pneumáticos? Continue lendo este artigo para entender o que são vedações, quais são os compostos em equipamentos pneumáticos e suas principais características.

O que são as vedações?

São elementos que impedem que os fluídos dos diferentes equipamentos possam vazar para o interior ou exterior dos equipamentos, causando danos ao meio ambiente, perda de eficiência e desgaste prematuro.

Estas vedações são constituídas por diferentes compostos. Cada composto atende às necessidades específicas de projeto em acordo com a aplicação, temperatura de operação e compatibilidade química com o fluído e ou ambiente.

Quais compostos são utilizados em equipamentos pneumáticos e suas principais características?

Os mais comuns de uso em equipamentos pneumáticos são Buna-N, Viton®, PU e Teflon®. Saiba mais sobre cada um deles:

Buna-N ou NBR – Borracha Nitrílica

Borracha sintética obtida da polimerização de Butadieno com o Nitril Acrílico. O termo Buna vem das iniciais de Butadieno e Nitrium, matéria prima e catalisador no processo original.

Quando aplicadas em componentes pneumáticos possuem excelente durabilidade, com ar comprimido tratado e devidamente lubrificado.

Temperatura: -10° ~ 80°C

FKM - Viton®

FKM é a designação para aproximadamente 80% de fluoro-elastômeros. Sendo Viton® marca registrada de propriedade da empresa DuPont.

Fluorelastômeros são mais caras que elastômeros neoprene ou borracha nitrílica, parcialmente por que fornecem resistência térmica e química adicionais.

Sua aplicação em componentes pneumáticos é amplamente utilizada quando estes são aplicados em ambientes com alta temperatura, com agentes químicos em suspensão e também quando há necessidade de altas velocidades de deslocamento para cilindro pneumático e alta ciclagem em válvulas direcionais.

Temperatura: -25° ~ 180°C

PU – Poliuretano

Esse polímero é o resultado da reação entre o diisocianato de parafenileno e o etilenoglicol (etilenodiol) utilizado não somente em vedações, como também em isolamento térmico e acústico, calçados, estofados etc.

Sua aplicação nos componentes pneumáticos necessita de ar comprimido tratado, porém podendo operar com ou sem lubrificação e elevada durabilidade.

Isso possibilitou a aplicação de equipamentos pneumáticos em ambientes limpos como, por exemplo, produção de medicamentos, alimentos, embalagens, entre outros.

Temperatura: - 30° ~ 80°C

PTFE - Teflon®

O politetrafluoretileno, abreviação PTFE, é um polímero conhecido mundialmente pelo nome comercial teflon, marca registrada de propriedade da empresa DuPont.

Descoberto durante experimento pelo Eng. Roy Plunkett em 1938, sua aplicação mais conhecida foi como antiderrapante em panelas em meados de 1960.

Muito utilizada como fita guia em diferentes atuadores permitindo um sistema adequado com baixo atrito mecânico. Também possui elevada resistência a produtos químicos, baixa absorção de água, resistência total a intempéries.

Temperatura: - 200° ~ 260°C

entre em contatoISO e os equipamentos pneumáticos

O objetivo principal da normalização dos equipamentos pneumáticos é permitir e facilitar a comercialização globalizada, com reposições independentemente da origem.

Para que essa permissão seja realizada com sucesso, é necessário que você entenda mais sobre os componentes que mencionam a padronização, como UNITOP, CETOP, VDMA e a mais conhecida entre elas, a ISO (International Organization for Standardization).

Confira!

O que é ISO?

ISO é uma entidade de padronização e normatização, International Organization for Standardization, ou em português, Organização Internacional para Padronização, e foi criada em Genebra, na Suíça, em 1947.

Não deveria ser IOS e não ISO?

Esta sigla foi escolhida porque em grego “isos”, significa “igual”, o que se enquadra com o propósito da organização.

A ISO tem como objetivo principal aprovar normas internacionais em diferentes campos técnicos. No Brasil, a ISO é representada pela ABNT, Associação Brasileira de Normas Técnicas.

Além das normas técnicas, a ISO também promove a padronização de normas que visam manter a qualidade nos processos de fabricação, sistema de gestão de qualidade ISO 9000 e 9001, e um sistema de gestão ambiental ISO 14000 e 14064.

O cilindro pneumático respeita as ISO 6432, 15552 (antiga 6431) e 21287.

Que outras referências podemos encontrar?

Nos equipamentos pneumáticos ainda encontramos muitos componentes que mencionam a padronização conforme UNITOP, CETOP e VDMA, as mais referenciadas no Brasil após ISO.

A busca pela padronização anterior e posterior a ISO possibilitou que associações e comitês criassem padrões locais que com a globalização foram difundidos e adotados nos diferentes mercados.

UNITOP

É uma organização francesa, Union Nationale des Industries des Transmissions Oléo-Hydrauliques et Pneumatiques – UNITOP, ou em português: União Nacional das Indústrias de Óleo-Hidráulica e Pneumática.

Esta entidade reúne empresas e organizações de treinamento que em conjunto definem normas para padronização de componentes.

CETOP

Comité Européen des Transmissions Oléohydrauliques et Pneumatiques, em português, Comitê Europeu de Transmissões Óleo-hidráulicas e Pneumáticas. CETOP é o Comitê Europeu de Energia Fluida.

A CETOP representa empresas e revendedores e coopera com associações voltadas ao uso de energia fluídica em diferentes mercados.

VDMA

Verband Deutscher Maschinen - und Anlagenbau – Associação Alemã dos Fabricantes de Máquinas e Instalações Industriais. A VDMA é, tanto na Alemanha, quanto na União Europeia, uma representante ativa e competente dos interesses da indústria de construção de máquinas e de instalações industriais, tanto para temas técnicos quanto para temas político-econômicos.

Estas padronizações permitiram uma melhor aplicação dos equipamentos pneumáticos independentemente de qual fabricante, facilitando manutenções, reposições e até mesmo substituição sem haver necessidade de adaptações.

E aí, conheceu as associações que hoje são as mais conhecidas do Brasil no que se refere a equipamentos pneumáticos? Se sim e gostou do conteúdo, aproveite para assinar nossa newsletter e ficar por dentro de todas as novidades!

entre em contatoEntenda a simbologia das Válvulas Direcionais Pneumáticas

Identificar a simbologia das Válvulas Direcionais Pneumáticas é o ponto de partida para o correto entendimento de suas funções e características. Muitos não conseguem identificar as características das válvulas, número de vias e posições, o que acaba dificultando a especificação.

Neste artigo, vamos apresentar para você o desenho, ou seja, a simbologia das principais Válvulas Pneumáticas. A partir dessa visão estratégica, você saberá identificar facilmente o número de vias e de posições das válvulas direcionais pneumáticas.

Boa leitura!

O que são Válvulas Direcionais Pneumáticas?

Antes de entender a simbologia e as suas principais características, precisamos explicar para você o que são as Válvulas Direcionais Pneumáticas.

São componentes responsáveis pela seleção e direcionamento do fluxo de ar comprimido, para produzir movimento ou simplesmente derivar o fluxo para circuitos pneumáticos com funções diferentes.

As Válvulas Direcionais tem sua aplicação mais comum no acionamento dos cilindros pneumáticos, mas podem estar nas mais diferentes aplicações, tais como: sistemas segurança, bloqueio, sopro expulsor etc.

O que são vias e posições nas Válvulas Direcionais Pneumáticas

- Vias: é o número de conexões disponíveis para utilização ou direcionamento do ar comprimido.

- Posições: é o número de condições que a válvula pode assumir.

Entendo a simbología de válvulas direcionais pneumáticas

A simbologia das Válvulas Direcionais é definida pela Norma ISO 1219 (NBR 8896). Podendo haver diferentes representações que foram sendo adaptadas durante muitos anos devido ao desconhecimento da norma.

Posições

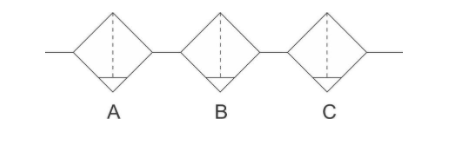

Na simbologia o número de posições é definido pela quantidade de quadrados contidos no símbolo.

Exemplo:

Figura 1 – temos dois quadrados, ou seja, duas posições.

Figura 2 – temos 3 quadrados, ou seja, três posições.

Vias

O número de vias é definido de acordo com a necessidade da aplicação, podendo ser de duas, três, quatro ou cinco e são representadas pelos símbolos internos que estarão desenhados no interior dos quadrados referente as posições.

Os símbolos que encontramos são setas ou T’s. As setas indicam interligação entre as vias e o T indica via fechada.

Quando avaliamos uma simbologia devemos sempre faze-la pelo quadrado da direita ou pelo quadrado onde encontramos o símbolo de retorno desenhado. Em um circuito pneumático o mesmo é desenhado na posição inicial.

IMPORTANTE: as setas representam a interligação das vias, mas não obrigatoriamente o sentido do fluxo.

As vias são identificadas por letras ou números, conforme a tabela abaixo:

Cada fabricante escolhe se a identificação será conforme ISO 1219 , números ou DIN 24300, letras.

Na figura abaixo, temos dois quadrados e no quadrado da direita os símbolos tocam internamente o quadrado 2 vezes o que nos indica que temos 2 vias.

Onde temos o número 1 estamos nos referindo a via de alimentação e o número 2 a via de utilização. Neste caso as duas vias encontram-se fechadas, não passa ar.

Porém quando acionamos a válvula estaremos promovendo a interligação das vias

Assim temos definido o número de vias e número de posições, duas vias, duas posições. No primeiro momento a via um não permite a passagem de ar, assim podemos dizer que a válvula em questão é uma 2vias, 2 posições, normalmente fechada ou simplesmente uma 2/2 NF.

Na próxima figura temos, dois quadrados e os símbolos internos tocam o quadrado da direita 3 vezes. Temos então uma válvula de três vias, duas posições.

A via 1, que é a alimentação na simbologia esta fechado, então temos uma válvula de três vias, duas posições normalmente fechada, ou simplesmente 3/2 NF.

Neste outro exemplo temos dois quadrados e os símbolos internos tocam o quadrado cinco vezes. Temos então uma válvula de 5 vias, duas posições.

Neste caso a via 1 encontra-se interligada com a via 2 e caso a válvula seja acionada a via 1 passa a se interligar com a via 4

Para essa válvula não há necessidade de informar que é uma normalmente aberta, pois independe de posição ela estará sempre aberta. Então temos simplesmente uma válvula 5/2.

Para as válvulas com 3 posições o ponto de partida é sempre o quadrado central.

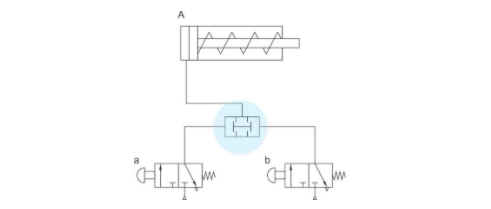

- três vias e todas as vias fechadas, 3/3 CEF – centro fechado.

- cinco vias e todas as vias fechadas, 5/3 CEF – centro fechado.

- cinco vias, sendo 1 fechada e 2 e 4 interligadas com o escapes 3 e 5, 5/3 CAN – centro aberto negativo.

- cinco vias, sendo 1 interligada com 2 e 4; 3 e 5 fechadas, 5/3 CAP – centro aberto positivo.

Complementam a simbologia os símbolos de acionamento e retorno, conforme tabela abaixo:

Pela ordem de cima par abaixo:

Muscular – acionamento genérico, botão, alavanca, pedal;

Mecânico – pino, rolete, gatilho, mola;

Pneumático – piloto positivo, piloto negativo, servo piloto positivo, servo piloto negativo;

Elétrico – elétrico, elétrico servo positivo, elétrico servo positivo.

Assista o vídeo em nossa página do Facebook: https://www.facebook.com/beltonpneumatica/videos/1662823120481799/

Conseguiu compreender a simbologia de uma Válvula Direcional Pneumática? Então, a partir de agora, você terá muito mais facilidade para identificar uma válvula! Gostou deste artigo, aproveite para assinar nossa newsletter e ficar por dentro de todas as novidades!

entre em contatoPara que serve a lubrificação?

A lubrificação dos equipamentos pneumáticos é importante para evitar o desgaste dos componentes móveis promovido pelo atrito entre os elementos de vedação móveis e as partes metálicas que as envolvem ou que se encontra em seu interior.

Como é realizada a lubrificação?

A lubrificação se dá com o uso do Lubrificador normalmente montado no CPA – Conjunto de Preparação de Ar, após o Filtro Regulador de Pressão. É um componente que libera de acordo com o fluxo de ar que passa pelo seu interior uma determinada quantidade de óleo.

Em não havendo fluxo de ar em seu interior o Lubrificador não libera o óleo lubrificante.

Identificando os componentes do Lubrificador.

- 01 – Cúpula Visora

- 02 – Bengala Gotejamento

- 03 – Controle Gotejamento

- 04 – Diafragma “Venturi”

- 05 – Corpo

- 06 – Retenção

- 07 – Tubo Pescador

- 08 - Copo

Como funciona o Lubrificador?

Para entendermos bem o funcionamento do lubrificador, quando você toma um refrigerante de canudinho; como que o refrigerante vai até a sua boca?

Primeiro lembre-se que todos nós estamos envolvidos pela pressão atmosférica, que varia conforme a altitude e que toda e qualquer pressão age perpendicularmente sobre toda e qualquer superfície.

O refrigerante no copo esta sob a ação da pressão atmosférica permanece nesta condição.

Quando o canudo é colocado na boca e promovemos o ato se sugar, geramos dentro da cacidade bucal uma pressão menor. Como o refrigerante continua sob pressão atmosférica, esta empurra o refrigerante através do canudinho até o interior da boca.

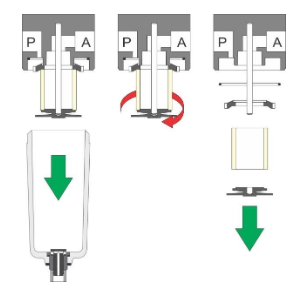

Primeiro vamos abastecer o Lubrificador. Para esta operação lembre-se que o mesmo deverá estar SEM PRESÃO para que a remoção do copo possa ser realizada com segurança.

Com o lubrificador sem pressão gire o copo no sentido anti-horário. Caso sua mão esteja escorregando sobre a superfície do copo utilize um pano ou uma lixa fina somente para evitar que a mão escorregue. Não use ferramentas para soltar o copo.

Após soltar o copo desloque-o para fora do corpo do lubrificador. Fique atento ao anel de vedação que pode sair junto com o copo ou pode ficar retida no interior do corpo do lubrificador.

Abasteça com óleo adequado e deixe o nível sempre uns 15 mm abaixo da boca do copo.

Óleo recomendado: qualquer marca que atenda a especificação ISO VG 32. Ainda muito utilizado e conhecido como óleo pneumático, por ser bem “fino” são os ISO VG 10.

Com o copo abastecido, recoloque-o no corpo realizando a operação inversa e certifique-se sempre que o anel de vedação encontra-se no lugar correto.

Aperte o copo somente o necessário. A perceber que o copo entrou em contato com a anel de vedação, promova somente mais um quarto de volta ou menos.

No lubrificador vamos ter a mesma situação que quando tomamos refrigerante com canudinho. Temos o copo abastecido com óleo, no interior do copo o tubo pescador ou condutor.

Ao pressurizar o lubrificador todas as áreas internas ficam com a mesma pressão e em equilíbrio. A pressão que age sobre a superfície do óleo é como a pressão atmosférica agindo sobre a superfície do refrigerante.

Ao haver consumo de ar comprimido pelo circuito pneumático a pressão sobre o óleo permanece mas no interior da cúpula visor esta pressão será menor.

Efeito Venturi

O efeito Venturi é explicado pelo Princípio de Bernoulli e o princípio de continuidade de massa. Se o caudal de um fluido é constante, mas a seção diminui, necessariamente a velocidade aumenta após atravessar esta seção. Pelo teorema da conservação da energia se a energia cinética aumenta, a energia determinada pelo valor da pressão diminui obrigatoriamente. Este efeito, demonstrado em 1797, recebe seu nome do físico italiano Giovanni Battista Venturi (1746-1822).

O componente 04 – Diafragma “Venturi” tem a função de deixar passar pela lateral a maior parte do fluxo de ar comprimido e em seu centro é que ocorre o efeito Venturi. Como no centro a pressão neste ponto fica menor e o interior da cúpula visora (boca) esta ligado com o centro do Diafragma “Venturi” ocorre o diferencial de pressão e o óleo será empurrado através do tubo pescador.

Este óleo passa pelo controle de gotejamento e no interior da cúpula visora visualizaremos a quantidade de óleo lubrificante, em gotas, que estará sendo liberado para efetuar a lubrificação dos equipamentos pneumáticos.

Esta gota de óleo lubrificante ao entrar em contato com o fluxo de ar que passa pelo centro do Diafragma “Venturi” e pulverizada por este fluxo e é transformada em aerossol, permitindo assim que aquele volume de óleo seja facilmente transportado até os pontos que requerem lubrificação.

Sempre que o fluxo de ar cessar, automaticamente o lubrificador também deixa de liberar óleo lubrificante.

O controle de gotejamento deverá ser realizado conforme a velocidade de operação determinada pelo operador do equipamento

ou pela ciclagem do circuito pneumático. A quantidade de gotas varia de aplicação para aplicação, mas poderíamos considerar um valor “prático” que vem sendo utilizado ao longo de muitos anos de 1 gota a cada 10 ciclos, aproximadamente.

Em havendo excesso de lubrificação os escapes das válvulas direcionais apresentaram indícios.

Quais cuidados devemos ter com o Lubrificador?

Quando no fundo do copo do lubrificador aparecer uma borra branca, amarelada e em alguns casos mais escura, isso nos indica que há excesso de contaminantes líquidos provenientes do sistema de compressão. Na grande maioria das vezes água.

Neste caso esta contaminação deverá ser eliminada. Remover o copo e o óleo contaminado. Promover a limpeza do interior do copo somente com água e sabão neutro e recolocar o óleo limpo.

Externamente manter limpos os elementos transparentes. Utilizar somente água e sabão neutro para isso e evite o uso de estopas, pois soltam fiapos que podem comprometer o funcionamento do lubrificador e se forem empurrados pelo fluxo de ar acabar comprometendo outros equipamentos.

Não misture óleos de marcas diferentes. Cada fabricante agrega ao seu produto uma série de elementos químicos para atingir determinados objetivos na lubrificação. Muitas vezes estes ao se misturarem podem gerar um terceiro composto que não seja compatível pelas vedações e outros componentes. Use somente óleos minerais que atendam a norma citada anteriormente.

Deixar de lubrificar pode causar algum problema?

Sim. Quando os equipamentos são desenvolvidos para serem lubrificados, esta não pode faltar. Há necessidade de ser mantida permanente para evitar desgaste prematuro e ou travamento dos componentes móveis. A lubrificação na quantidade adequada e a garantia de uma vida prolongada para os equipamentos pneumáticos.

Todos os ambientes podem trabalhar com equipamentos lubrificados?

Não. Muitos processos não podem ter o seu ambiente contaminado, uma vez que todo circuito pneumático é um circuito aberto, ou seja, toda a lubrificação que é realizada também é devolvida para o meio ambiente após realizado o trabalho.

Atualmente já se encontra disponível no mercado, produtos isentos de lubrificação, mas não é somente eliminar a lubrificação, há necessidade de uma série de outros cuidados. Isso será o assunto em uma próxima oportunidade.

entre em contatoEconomia no uso do ar comprimido

Por que economizar e como economizar?

A necessidade de se ter economia o uso do ar comprimido está diretamente ligada ao consumo de energia elétrica. A produção de ar comprimido depende dos compressores que devem estar dimensionados de forma adequada a suprir a necessidade de todos os equipamentos pneumáticos e com alguma sobra para atender possíveis ampliações e ou mudanças nos processos.

A economia de uso do ar comprimido pode ser obtida:

- Dimensionamento correto dos equipamentos pneumáticos;

- Eliminação de vazamentos;

- Uso de conexões adequadas;

- Rede de distribuição de ar comprimido corretamente dimensionada;

- Uso de registros em pontos estratégicos para bloqueio de setores da rede;

- Controle no uso de bicos de limpeza

Como escolher corretamente o cilindro pneumático?

Os cilindros pneumáticos a cada deslocamento realizado consomem uma determinada quantidade de ar comprimido, que está diretamente ligada a pressão do ar comprimido, ao diâmetro do cilindro pneumático e ao seu curso de deslocamento.

Os cilindros de simples ação consomem o ar comprimido somente em dos seus deslocamentos, uma vez que o outro deslocamento é realizado por ação de um elemento mecânico interno ou de um elemento externo.

Já nos cilindros de dupla ação, mais empregados nos processos produtivos, o uso do ar comprimido se dá em ambos os deslocamentos, tanto de avanço como de retorno.

Determinando a força de um cilindro pneumático

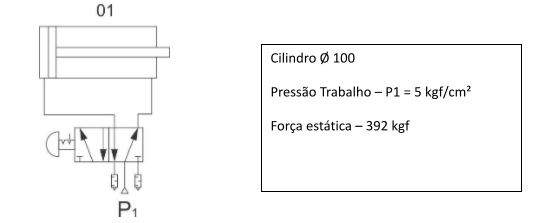

A força em um cilindro pneumático obtida pela fórmula F = P x A é uma força teórica, estática e perpendicular ao plano, onde F – Força, P – Pressão do Ar Comprimido e A – Área do Êmbolo do Cilindro Pneumático.

Por que uma força teórica?

Devido ao desconhecimento de diferentes fatores tais como:

- Coeficientes de atrito externos e internos;

- Possíveis inclinações de plano;

- Peso da haste; etc; etc.

A força de “avanço” é diferente da força de “recuo”, por que?

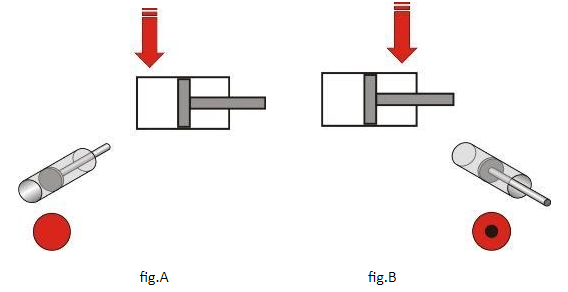

Sim as forças são diferentes porque há uma diferença entre as áreas, superfícies internas do êmbolo, onde o ar comprimido irá atuar.

Para o avanço a superfície do êmbolo do cilindro recebe a pressão em sua totalidade, fig.A, enquanto que no recuo, fig.B, devemos desconsiderar a área ocupada pela haste.

Para determinar a força de trabalho teórica podemos utilizar a tabela contida em: https://www.belton.com.bradmin/docs_upload/arquivos/Tabela%20De%20For%C3%83%C2%A7a.pdf

Essa tabela nos entrega os valores de força teórica para os diferentes diâmetros de cilindros nas faixas de pressão mais utilizadas, sendo que a faixas mais usuais de pressão na indústria são 6 ou 7 Kgf/cm² (bar).

Por que preciso saber qual o consumo de ar de um cilindro pneumático?

É importante este conhecimento para determinar o consumo de equipamentos, o consumo total de uma unidade fabril que nos leva ao dimensionamento correto da rede de distribuição de ar comprimido como também do compressor necessário.

Como os compressores se utilizam de energia elétrica, determinar este uso do ar comprimido nos indica qual será o consumo de energia elétrica na geração e produção de ar comprimido.

Qual o consumo de ar para um cilindro pneumático?

O consumo de ar comprimido para o cilindro pneumático pode ser obtido pela fórmula:

Q = T x C x N x q, onde:

Q = consumo total em Nl/min

T = cilindro dupla ação – 2, cilindro simples ação – 1

C = curso do cilindro (cm)

N = número de ciclos por minuto

q = coeficiente da tabela

Tabela de consumo em: https://www.belton.com.bradmin/docs_upload/arquivos/Consumo%20De%20Ar.pdf

Exemplo:

Cilindro Ø80 dupla ação

Curso 200mm

Pressão trabalho – 6 Kgf/cm²

Ciclos/minuto – 10

Q = 2 x 20 x 10 x 0,3514 então Q = 140,56 Nl/min

Com este consumo podemos considerar o consumo de energia elétrica em:

Para produzir este volume de ar comprimido haverá um consumo de 524KWh/mês

Custo médio nacional de R$ 0,49

Somente este cilindro mensalmente custa R$ 256,76 em energia elétrica.

Cilindro Ø63 dupla ação

Curso 200mm

Pressão trabalho – 6 Kgf/cm²

Ciclos/minuto – 10

Q = 2 x 20 x 10 x 0,2179 então Q = 87,16 Nl/min

Com este consumo podemos considerar o consumo de energia elétrica em:

Para produzir este volume de ar comprimido haverá um consumo de 325KWh/mês

Custo médio nacional de R$ 0,49

Somente este cilindro mensalmente custa R$ 159,25 em energia elétrica.

No exemplo, caso um cilindro de Ø 63 atendesse a aplicação haveria uma economia de 48% na conta de energia.

Dimensione corretamente os cilindros pneumáticos e colha os resultados.

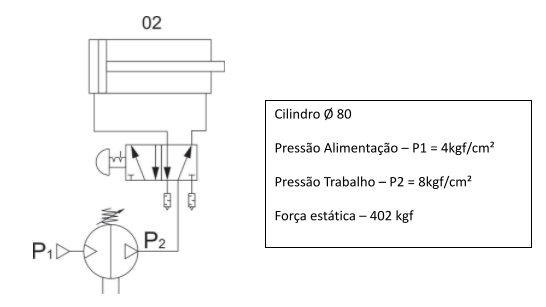

Que maneira podemos economizar o uso do ar comprimido?

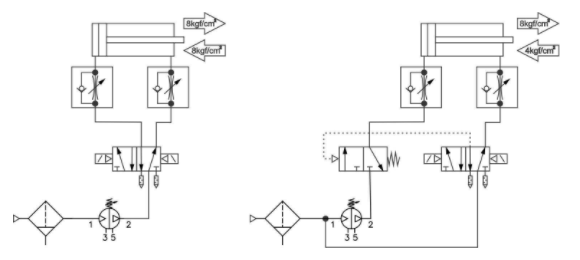

Em circuitos pneumáticos alguns modos possíveis:

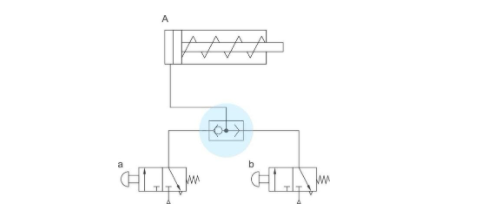

- Operar com pressões diferentes

- Utilizar multiplicador de pressão

- Operar com pressões diferentes

O habitual é que o cilindro pneumático realize o avanço e o retorno com o mesmo valor de pressão.

Estudar e avaliar os casos, em uma grande maioria das vezes o cilindro pneumático realiza trabalho (força) somente em um dos seus deslocamentos, avanço ou retorno sendo que o movimento contrário é somente para retornar a posição.

Nesta situação podemos economizar o uso do ar comprimido permitindo o cilindro pneumático a operar com pressões diferentes.

Com isso podemos concluir que a situação 02 é 18,8% mais econômica que a situação 01.

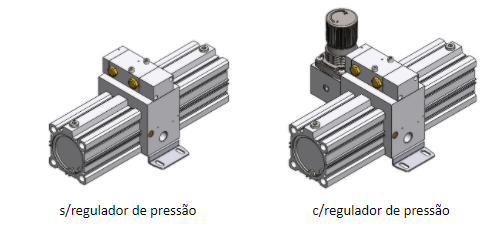

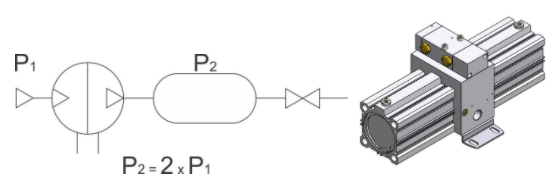

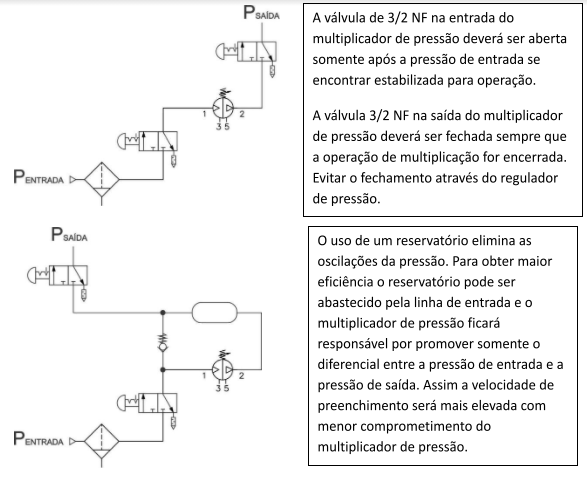

- 2. Utilizar multiplicador de pressão

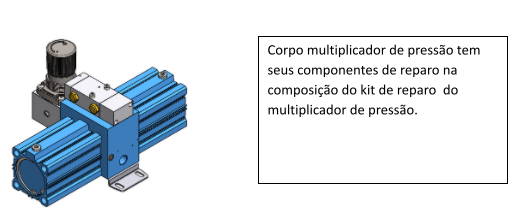

Esta é situação mais particular, mas que auxilia bastante em algumas aplicações a reduzir o uso do ar comprimido e evita a necessidade de se ampliar a geração de ar comprimido com novos compressores e ou com maior capacidade de pressão.

Aqui você encontra todas as informações necessárias para fazer uso do multiplicador de pressão:

https://www.belton.com.bradmin/docs_upload/34%20-%20Booster%20Ar%20Ar.pdf

Como eliminar vazamentos de ar comprimido?

Localizar os pontos e determinar as possíveis causas para vazamentos de ar comprimido em uma rede de distribuição e em circuitos de máquinas e equipamentos de uma instalação.

Como localizar os vazamentos?

- Esponja com espuma

- Medição quantitativa

- Medição direta

- Ultrasom

Uso da esponja com espuma

É um método simples e tradicional. Exige um trabalho repetitivo e nem sempre preciso, mas tem o seu valor, pois ajuda a localizar vazamentos para que sejam tomadas providências de eliminação o mais rápido possível.

Não nos permite determinar o volume de ar comprimido perdido.

Medição quantitativa

É preciso efetuar a instalação de um rotâmetro na linha de ar comprimido. Neste caso o rotâmetro deve cobrir 25% da capacidade instalado do compressor. Nos permite determinar a quantidade de ar comprimido desperdiçada, mas também não nos permite localizar os pontos de perda.

Medição direta

Esta medição se faz pelo tempo que o compressor entra em carga e alívio. Com os dados de deslocamento do compressor e com o uso de cronômetros e manômetros é possível determinar o volume desperdiçado de ar comprimido, mas também não nos permite localizar os pontos de perda.

Ultrasom

São pistolas que devido a frequência emitida pelo vazamento, conseguem detectar este som e indicar o local onde o vazamento está ocorrendo. Este método não determina a quantidade de ar que está sendo desperdiçada.

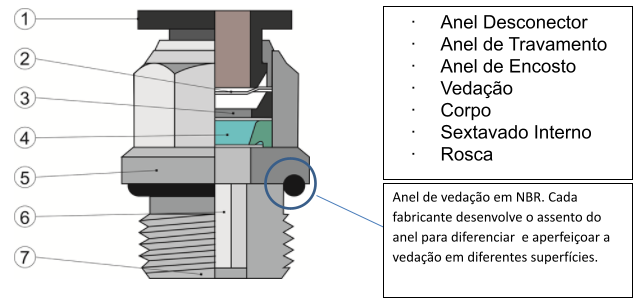

Conexões adequadas, quais são?

Não há um modelo correto. Atualmente o mercado nos disponibiliza uma infinidade de modelos de conexões. O ideal é que se faça a padronização destas conexões para se obter o melhor resultado e rendimento.

Os equipamentos pneumáticos de um modo em geral têm suas conexões padronizadas com roscas BSP (British Standard Pipe) que seguem a norma ISO 7/1 e NBR ISO 7.1.

As conexões BSPP (G) rosca gás onde a última letra “P” indica uma rosca paralela, mais comum nos equipamentos pneumáticos, pois veda sem a necessidade do uso de veda rosca.

As conexões BSPT onde a última “T” indica uma rosca trapezoidal, cônica, não muito comum em aplicações pneumáticas. Para a correta vedação necessita do uso de veda rosca.

Ainda temos conexões NPT (National Pipe Tube). Seguem norma ANSI (American National Standard Institute) uma entidade norte américa de padronização. Necessitam do uso de veda rosca.

Conexões BSP e NPT são compatíveis?

Não. Suas características construtivas são diferentes e o uso de NPT em BSP em vice-versa, irá causar em alguns casos danos nos componentes, vedação inadequada e vazamentos.

O que difere na conexão BSP para NPT?

O ângulo dos filetes, formato da crista, passo entre os filetes, comprimento da rosca e o fato que a BSP veda em superfície por anel de vedação e a NPT veda pela conicidade.

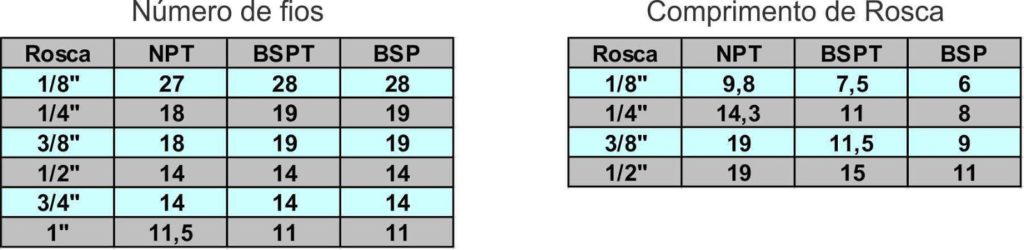

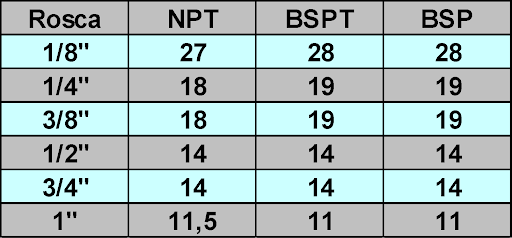

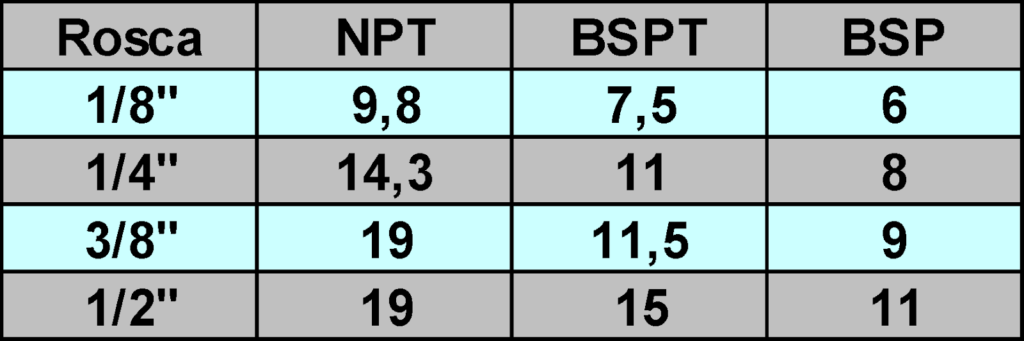

Número de fios por polegada

Comprimento das roscas

Quais os modelos de conexões disponíveis no mercado?

Atualmente no mercado iremos encontrar:

- Conexões de engate rápido

- Conexões de porca espiga

- Conexões de porca e anilha

- Conexões de engate rápido

São as mais utilizadas devido a sua praticidade e variedade de opções.

Podem ser encontradas em diferentes materiais construtivos:

- Mistas confeccionadas em polímero e latão cromado

- Total latão cromado ou bruto

- Total inox

- Total polímero

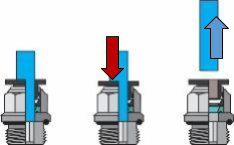

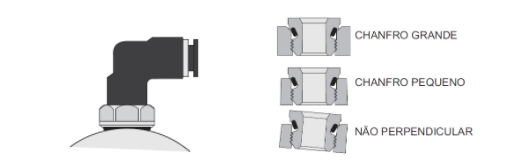

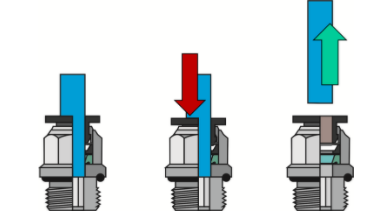

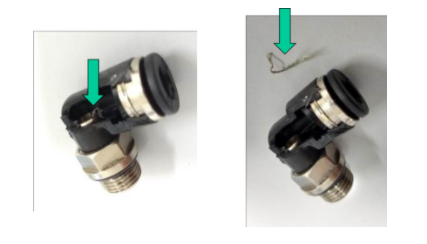

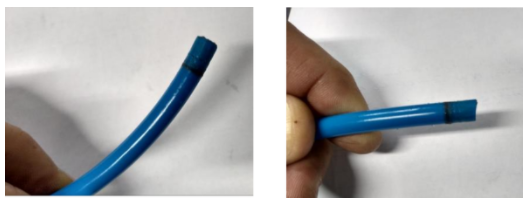

Cuidados no uso das conexões engate rápido

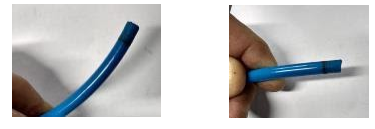

Corte do tubo deve ser feito o mais perpendicular possível a linha imaginária de centro do tudo.

Use cortador ou alicate especifico para o corte do tubo.

O uso de alicates, estiletes, tesouras, laminas de serra e outros deformam e produzem rebarbas.

A remoção do tubo do interior da conexão deverá sempre ser realizado com o circuito despressurizado. Isso evita acidentes e preserva o sistema de retenção do tubo, aumentando significativamente a vida útil da conexão.

Tubos que foram utilizados muitas vezes e que tenham suas extremidades danificadas, devem ter estas extremidades cortadas e eliminadas, gerando uma extremidade nova assegurando melhor retenção do tudo e evitando desperdícios de ar comprimido

Ao encaixar o tubo o mesmo deve ultrapassar o anel de retenção, o de vedação e chegar ao batente mecânico para garantir a perfeita vedação e posição do tubo.

Alguns modelos de conexões engate rápido permite o seu posicionamento, para facilitar a montagem e posteriormente ligação da tubulação. Ficar atento, pois as conexões são orientáveis e não giratórias.

Para as conexões de engate rápido os tubos devem possuir uma superfície lisa e uniforme, sem saliências, dobras e ou variação de diâmetro. Diferentes materiais de tubos podem ser utilizados com este modelo de conexão, sendo o mais comum o poliuretano (PU) devido a sua excelente flexibilidade e por permitir pequenas curvaturas.

Conexões de porca e espiga

São pouco encontradas. Sua montagem é mais difícil exigindo o uso de ferramentas para o aperto da porca de fixação do tubo. Muito utilizadas em equipamentos de teste de estanqueidade, em implementos rodoviários e locais com excesso de vibração.

Podem ser encontradas em diferentes materiais construtivos:

- Total latão cromado ou bruto

- Total inox

Neste modelo de conexão o corte não requer tanta precisão quanto nas conexões de engate rápido. O importante neste modelo de conexão é ficar atendo ao dimensional do tubo, principalmente a espessura da parede.

Este modelo de conexão trabalha com tubos de parede mais fina. Isso requer atenção com as faixas de pressão e temperatura dos ambientes onde ocorrerá a instalação.

Tubos menos flexíveis, como nylon, são mais difíceis de serem encaixados na espiga, demais materiais oferecem uma montagem mais fácil.

- Conexões de porca e anilha

Raramente encontradas. Sua montagem é difícil exige o uso de ferramentas para o aperto da porca de fixação do tubo como a constante troca da anilha ou tubete em manutenções. Perdeu seu espaço pela preferência do usuário pelos modelos citados anteriormente.

Podem ser encontradas em diferentes materiais construtivos:

- Total latão bruto com anilha em polímero ou tubete em latão

- Total inox com anilha em polímero.

Os tubos mais utilizados neste modelo de conexão são os em Nylon.

Observação:

- Conexões com porca espiga podem ser fornecidas mediante consulta.

- Conexões de porca e anilha não fazem parte de nossa linha de produtos.

Rede distribuição de ar comprimido qual a sua importância?

As redes de distribuição em uma indústria funcionam como as veias no corpo humano, são responsáveis por transferir a energia fluídica para os pontos onde esta energia quando liberada irá produzir trabalho através dos diferentes atuadores.

O dimensionamento correto da rede de distribuição impede que nos pontos mais distantes da geração do ar comprimido tenha-se deficiência em volume, que compromete a velocidade de acionamento dos atuadores e de pressão prejudicando o rendimento na realização do trabalho (força).

Atualmente as redes de ar comprimido podem ser confeccionadas nos mais diferentes materiais cada qual com a sua vantagem financeira e ou vantagens técnicas. Cabe a indústria definir, sempre orientada por profissional qualificado, como e com qual material a rede será produzida.

Quais os materiais disponíveis?

Podem ser encontrados:

- Ferro galvanizado

- Alumínio

- PPR

Evitar o uso de:

- PVC para água

- Mangueiras de borracha, exceto em pequenos trechos

O que devemos evitar?

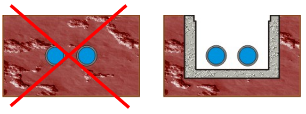

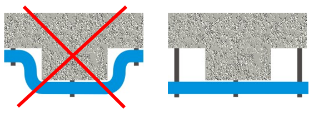

As redes de ar comprimido devem ser sempre externas evitando-se:

- Redes enterradas. Se isso for necessário estas devem estar em canaletas;

- Dentro de paredes. As redes devem ser montadas sobre suportes, abraçadeiras, cabos de aço e ou tirantes e fixação.

- Acompanhar colunas. Quanto mais linear melhor, evite o máximo possível curvas desnecessárias.

Por que usar registros de bloqueio?

Uma rede bem projetada conta com registros, válvulas de esfera, instalados em pontos específicos que permitem o isolamento de setores para a realização de uma manutenção, bloqueio parcial em caso de algum tipo de ocorrência sem que o processo de outros setores seja interrompido.

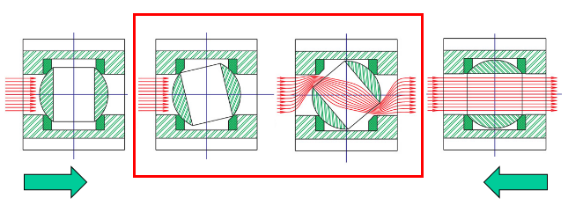

Como usar as válvulas de esfera?

Válvulas de esfera são do tipo ON/OFF ou seja, 100% abertas ou fechadas. Não devem ser usadas para restrição de fluxo, pois causam uma elevada perda de carga como compromete a durabilidade da mesma.

Estas válvulas não possuem sentido de fluxo. No desenho acima circundado em vermelho uma amostra do que irá ocorrer com o fluxo do ar comprimido e os pontos onde os danos ocorrem.

Válvulas de corte e descarga

Atualmente também vem sendo utilizadas válvulas de corte e despressurização nos circuitos pneumáticos. Estas promovem o bloqueio do ar comprimido e despressurização de todo o circuito pneumático, independentemente da rede de distribuição.

Isso permite ações rápidas e seguras no circuito pneumático para a realização de um set up, manutenções, ações corretivas no processo e de segurança para os operadores.

Estas válvulas de corte e descarga podem ser encontradas com acionamento manual, pneumático ou elétrico.

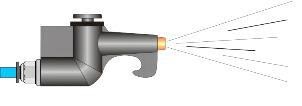

Bico de limpeza é um ponto de desperdício?

Sim, são um grande consumidor de ar comprimido e de desperdício.

Como e o que pode ser feito para reduzir?

O padrão na grande maioria das indústrias é ligar o bico de limpeza diretamente na rede de ar comprimido. Isso gera um consumo excessivo de ar comprimido e também produz ruído superior ao permitido e recomendado pela OMS (Organização Mundial de Saúde).

- Nesta condição e uma pressão de 8 Kgf/cm² o consumo de ar comprimido aproximado é de 20m³/h e um ruído superior a 120bd.

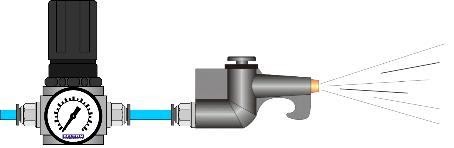

Se providenciarmos a instalação de um regulador de pressão, com os devidos cuidados, antes dos bicos de limpeza haverá uma redução drástica de consumo do ar comprimido e principalmente do ruído produzido.

- Nesta condição e uma pressão de 3 Kgf/cm² o consumo de ar comprimido aproximado é de 7m³/h e um ruído superior a 70bd.

IMPORTANTE:

Limpar bancadas, varrer chão, secar as mãos, remover pó do guarda pó, refrigerar o corpo e brincadeiras com os colegas de trabalho, além do risco de acidentes consomem ar comprimido desnecessariamente.

entre em contatoEquipamentos Pneumáticos Diferenciados - Transporte de Ração Animal

A Belton Pneumática ao longo dos seus 20 anos sempre recebeu de seus clientes novos desafios para o desenvolvimento e fabricação de Equipamentos Pneumáticos Diferenciados.

O uso de equipamentos da linha tradicional, desenvolvidos e produzidos para atender os mais diferentes ramos nas indústrias nem sempre forneciam e ou atendiam às exigências do setor de implemento rodoviário.

E foi assim que, ouvindo as colocações de clientes e do mercado onde os produtos vinham sendo aplicados por diferentes fabricantes de equipamentos pneumáticos sem alcançar o resultado necessário, pois apresentavam falhas constantes e baixa durabilidade, a Belton com o conhecimento e experiência de seus profissionais buscou o desenvolvimento de produtos que pudessem corresponder à necessidades do mercado de transporte de ração.

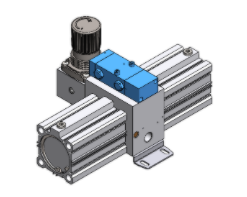

Inicialmente um único produto, um cilindro pneumático diferenciado, foi desenvolvido e colocado para rodar, correspondendo a todas as expectativas do mercado. Apresentou um controle de velocidade constante beneficiando o deslocamento e ampliando a durabilidade dos acionamentos sem ocasionar danos estruturais que causavam manutenções periódicas. A pressão de ar comprimido disponibilizada no implemento rodoviário também deixou de ser um problema, não ocorrendo mais a perda da vedação de haste. Um sistema específico passou a atender a montagem, permitindo o trabalho com elevada pressão e suportando a ação dos produtos de higienização aplicados, que reagiam com as vedações padrões. O calor escaldante do equipamento parado sob o Sol, aguardando para descarregar, também foi compensado nesta versão.

Atualmente são mais de 3000 cilindros empregados com essa tecnologia sem intercorrências, transmitindo ao usuário final confiabilidade e segurança no manuseio do seu equipamento.

Com a satisfação do mercado nos cilindros pneumáticos diferenciados, nos lançaram um novo desafio que foi o de desenvolver e produzir um conjunto de comando para estes mesmo cilindros que mantivesse em seu DNA as mesmas características disponibilizadas no cilindro: confiabilidade e durabilidade.

Trabalhamos sobre as mais diversas colocações do cliente e dos feedbacks vindos até o seu pós-vendas e buscamos, mais uma vez, no conhecimento e experiência da equipe a concretização de uma caixa de comando diferenciada, com pintura, elementos em inox e um conjunto de válvulas pensado e desenvolvido para atender a todos os pontos apresentados.

Como todo produto, foi colocado em teste de validação e correspondeu em 100% as expectativas. Atualmente é mais um produto que devido às suas características técnicas de funcionalidade e confiabilidade vem sendo aplicado pelos mais diferentes fabricantes.

Passamos a ser o principal fornecedor de equipamentos pneumáticos diferenciados para este importante segmento. Essa nova tecnologia permitiu a aplicação, com sucesso, em variáveis deste produto, ampliando significativamente a linha de produtos para implementos rodoviários.

entre em contatoVálvula solenoide: o que é e como funciona

Solenoide, qual o significado?

Fio metálico condutor de corrente elétrica enrolado em hélice sobre um cilindro, e que, percorrido por uma corrente, cria um campo magnético comparável ao de um ímã. Essa construção colocada dentro de invólucros atualmente injetados sobre esse conjunto de fios enrolados, deixando aparente somente os terminais, é conhecido no mercado como bobina.

As bobinas variam de forma construtiva atendendo normas, classe de isolamento, grau de proteção, tensão e potência conforme a necessidade da aplicação.

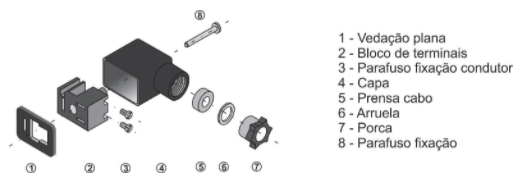

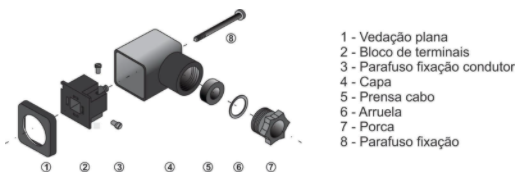

Exemplo de bobinas:

Os pinos de conexão das bobinas estão em conformidade com a norma DIN43650A e B.

Classe de isolamento F. Dimensionadas para 155°C, os enrolamentos de fio de cobre podem suportar temperatura de trabalho de até 155°C, mas não superior a 155°C. Esta é a classe comum para bobina. O ideal é operar a temperaturas ambiente entre 20°C até 100°C.

Montada com os conectores, com ou sem LED, e respeitando as configurações técnicas de cabeamento atendem o índice de proteção IP65.

O conector está preparado para ser efetivo com o uso de cabo, prensa cabo PG9, o uso de fios ou fio paralelo não permite a correta proteção no conector. Montagem do conector na bobina sem a vedação plana e ou sem o correto aperto do parafuso de fixação também não garante o índice de proteção indicado.

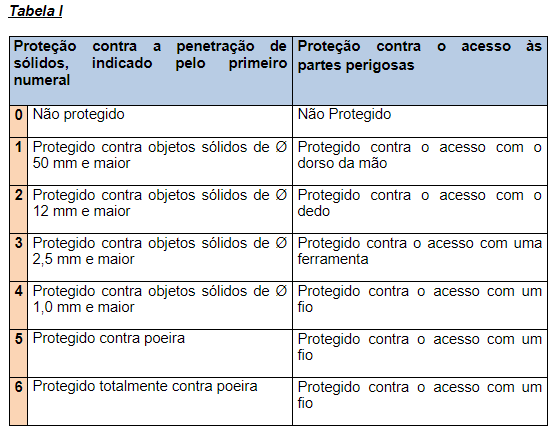

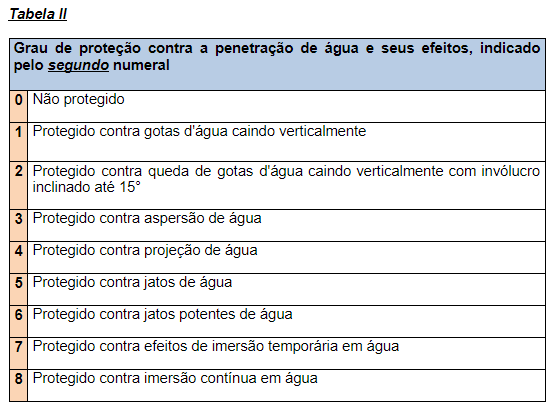

O que é índice de proteção, IP?

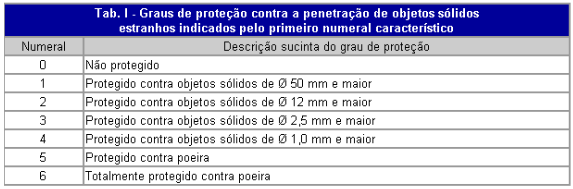

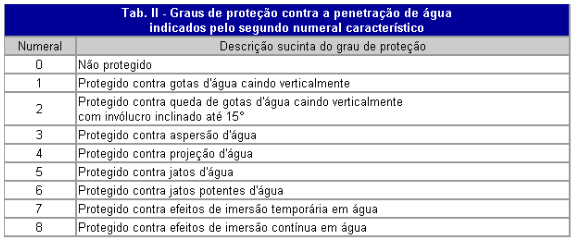

O Índice de proteção , IP, é composto por numeral que são obtidos nas tabelas abaixo e indica a proteção contra a penetração de elementos que possam causar danos na parte elétrica.

O primeiro numeral vem da tabela “I” e corresponde ao índice de proteção contra a penetração de sólidos. O segundo número é obtido na tabela “II” e corresponde ao índice de proteção contra a penetração de água.

Assim uma bobina com índice de proteção IP65 é totalmente protegida contra poeira e protegida contra jatos d’água.

O que é válvula solenoide?

Esse termo válvula solenoide foi aplicado inicialmente em válvulas de processo, válvulas com configuração básica 2/2 NA ou NF e conhecidas no mercado com o válvulas “On Off”.

Atualmente toda válvula que contém um solenoide, bobina, aplicado na sua composição é conhecida como válvula solenoide.

Válvula solenoide de ação direta ou servo operada, o que as diferenciam?

A válvula solenoide de ação direta é toda aquela que o campo magnético gerado pela bobina atua diretamente sobre o elemento que irá liberar ou não a passagem do fluído.

Com o tempo e novas necessidades do mercado as válvulas precisaram aumentar de tamanho para atender as novas vazões. Com isso os elementos internos e corpo das mesmas precisaram crescer. Elementos maiores provocam maior esforço para ser deslocado o que iria exigir que as bobinas fossem maiores e com maior potência.

Isso resultaria no aumento do consumo de energia elétrica, exigiria maiores espaços nas instalações e equipamentos mais pesados.

Devido as novas exigências surgem as válvulas solenoide servo operadas. Nestas válvulas as bobinas são pequenas, independentemente do tamanho das válvulas. Estas bobinas liberam a passagem de fluído através de um canal interno de comunicação para que um pequeno fluxo há um determinado valor de pressão seja o responsável por atuar e deslocar o elemento que irá permitir ou bloquear a passagem do fluído principal.

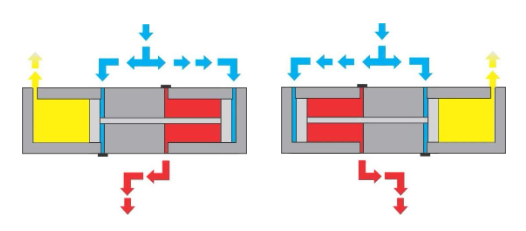

Como funciona o conjunto solenoide?

O conjunto solenoide é composto por:

1 – porca de fixação

2 – bobina

3 – conector

4 – torre

5 – núcleo móvel

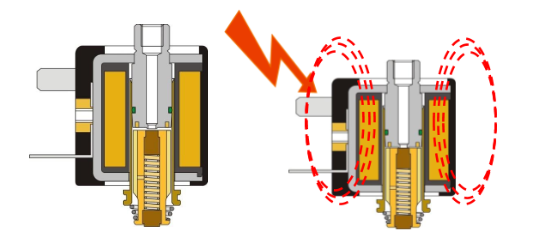

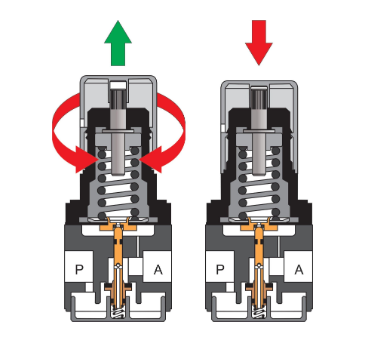

Os conjuntos solenoides são montadas nos corpos das válvulas. Enquanto a bobina não recebe energia elétrica o núcleo móvel permanece na posição de repouso pela ação da mola (fig1). A bobina ao receber energia elétrica (fig2) produzirá campo magnético que atrai o núcleo móvel para o interior da torre permitindo a passagem de fluído.

A característica construtiva do conjunto solenoide e bobina possuem várias variáveis conforme projeto. O princípio de funcionamento será sempre o mesmo.

Os conjuntos solenoide também são confeccionados com ou sem orifício de escape. Essas diferenças construtivas poderão ser observadas ao avaliarmos o princípio de funcionamento das válvulas solenoide de ação direta.

Como funciona a válvula solenoide de ação direta?

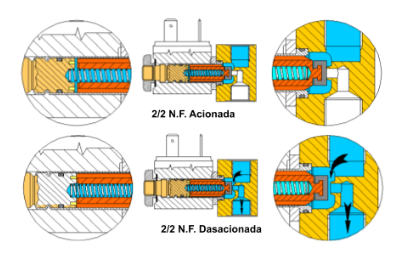

As válvulas de ação direta são encontradas nas funções 2/2 ou 3/2 NA ou NF sempre com acionamento mono estável. O conjunto solenoide será sempre montado diretamente sobre o orifício de passagem do fluído.

Válvula Solenoide de Ação Direta 2/2.

Na figura abaixo temos uma válvula de ação direta, e também podemos observar que a parte superior da torre é fechada. Esta é uma válvula 2/2 NF, ou seja enquanto o conjunto solenoide não recebe energia elétrica o núcleo móvel permanece sobre o acento bloqueando a passagem do fluído.

A bobina ao receber energia elétrica, gera campo magnético, o núcleo móvel é atraído para o interior da torre liberando o orifício de passagem. Enquanto perdurar a energização da bobina a válvula permanecerá aberta.

Ao cessar a energia elétrica na bobina, cessa o campo magnético, o núcleo móvel retorna a posição inicial pela ação da mola bloqueando novamente o orifício de passagem.

Válvula Solenoide de Ação Direta 3/2 NF

Nesta configuração de válvula, podemos observar que na parte superior da torre contem um orifício, trata-se de um orifício de escape que pode ou não conter uma conexão fêmea roscada. Nesta é possível colocar um silenciar, ou conexão para intervenção emergencial ou mesmo para canalização.

Na imagem abaixo, podemos observar que a conexão de entrada encontra-se fechada pela ação do núcleo móvel sobre o orifício de passagem. Ao mesmo tempo a conexão de utilização encontra-se ligada com a via de escape na parte superior da torre.

Nesta versão o núcleo móvel possui vedação nas suas extremidades e uma mola no seu interior. A função dessa mola é manter as vedações nas suas posições.

Ao ser energizada a bobina, o campo magnético atrai o núcleo móvel para o interior da torre liberando a passagem de ar para a via de utilização e ao mesmo tempo fechando a via de escape na parte superior da torre.

Enquanto a bobina permanecer energizada a válvula permanece aberta. Ao ser interrompida a energização, o campo magnético se desfaz e o núcleo móvel retorna a posição inicial fechando a via, orifício de passagem, principal e liberando o escape na parte superior da torre.

Como funciona a válvula solenoide servo operada?

A válvula servo operada pode ser encontrada nas funções de 3/2 NA ou NF, 5/2 ou 5/3; com acionamento monoestável ou biestável.

A aplicação da válvula solenoide nas soluções vem ganhando cada vez mais espaço nas aplicações de uma forma geral, versatilidade, velocidade de comutação, baixa potência nas bobinas permitem aplicações com alta complexidade e baixo consumo de energia. Na pneumática a grande maioria das aplicações desse modelo de válvula é como direcional na atuação de cilindros pneumáticos simples ou dupla ação.

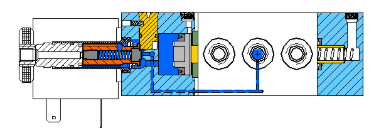

Válvula Solenoide 5 vias 2 posições, monoestável.

As válvulas solenoide recebem o mesmo conjunto solenoide que as válvulas solenoide de operação direta, que podemos observar na imagem abaixo, montado na parte esquerda da imagem.

Como foi dito anteriormente, este conjunto solenoide não atua diretamente sobre o elemento de liberação de fluxo e sim através de um êmbolo de acionamento.

Para o seu funcionamento um pequeno canal de comunicação, leva ar comprimido da conexão de entrada para a base do conjunto solenoide.

Quando o conjunto solenoide é acionado, o mesmo libera uma pequena porção de ar comprimido que atua diretamente sobre um êmbolo de maior diâmetro, que atua sobre o elemento de liberação de fluxo, acionando a válvula.

Enquanto o sinal elétrico permanecer, o êmbolo permanecera pressurizado e mantendo a válvula acionada. Ao se remover o sinal elétrico a passagem de ar será obstruída com o retorno do núcleo móvel, fechando a comunicação de ar e permitindo que o ar que atuava sobre o êmbolo seja liberado para a atmosfera.

Sem pressão sobre o êmbolo a mola que se encontra em lado oposto recoloca o êmbolo na posição inicial.

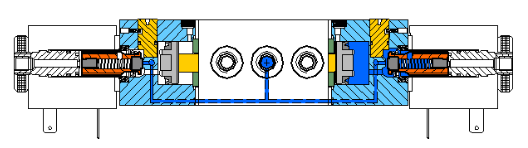

Válvula Solenoide 5 vias 2 posições biestável

Esse modelo de válvula, também conhecida como válvula memória. Para este modelo de válvula não há necessidade do sinal elétrico ser mantido na bobina. Um pulso é suficiente para efetuar a inversão.

Enquanto um sinal elétrico não for emitido, na bobina oposta, a válvula permanece na primeira posição e por isso são válvulas memória.

Válvula Solenoide Diferencial

Este modelo de válvula mantém as características construtivas das válvulas com retorno mecânico. No lugar de uma mola para retorno do êmbolo a posição inicial é utilizado êmbolos de diâmetros diferentes, criando-se uma mola pneumática.

Na imagem acima podemos observar a diferença entre os diâmetros dos êmbolos da direita que se encontra com pressão vinda do canal de suprimento interno e o êmbolo esquerdo que se encontra sem pressão.

Este modelo de válvula substitui à monoestável com retorno mecânico, mola, em aplicações onde a frequência de acionamento é elevada, com um ciclo por segundo por exemplo.

Evita a fadiga da mola e mantém confere uma aplicação mais segura, sem paradas por quebra.

A válvula solenoide tem outras aplicações?

Sim. Não obrigatoriamente são válvulas de controle direcional, como a grande maioria dos usuários as aplica, acionando cilindros pneumáticos.

Podem ser utilizadas como; seletoras de circuito, seletora de pressões diferentes em um mesmo circuito, seletora de fluídos, seletora entre pressão e vácuo, entre outras. Para que estas funções possam ser aplicadas corretamente é preciso entender bem o princípio de funcionamento destas válvulas, ou antes de aplicá-las ao processo consulte o fabricante.

As características construtivas dessas válvulas mudam conforme a aplicação e necessidade.

A válvula solenoide é normalizada?

Há sim normalização e infelizmente atende uma parcela muito pequena da diversidade deste modelo de válvula. A normalização mais conhecida é a ISO 5599-1, que padroniza a interface de montagem e fixação das válvulas que são sempre montadas em sub-base individual ou em manifold.

Exemplo de sub-base:

Este modelo de válvula se encontra separada por tamanho indo de ISO 1 até ISO 4 com as mesmas funções, monoestável e biestável, sendo que a vazão aumenta conforme a sua classificação.

As válvulas que atendem a ISO 5599-1 são intercambiáveis, similar aos cilindros pneumáticos que atendem as normas ISO 6432 e 15552.

Outra norma, já menos conhecida é a ISO 0 (zero) válvula também montada em sub-base ou em manifold.

Demais válvulas são produzidas sem respeitar uma norma específica. Estas também podem ser montadas individualmente, em bloco ou em régua. Vale lembrar que as que permitem a montagem em bloco não são intercambiáveis. Já as montadas em bloco são fixadas através de um parafuso tubular.

Exemplo de bloco e régua:

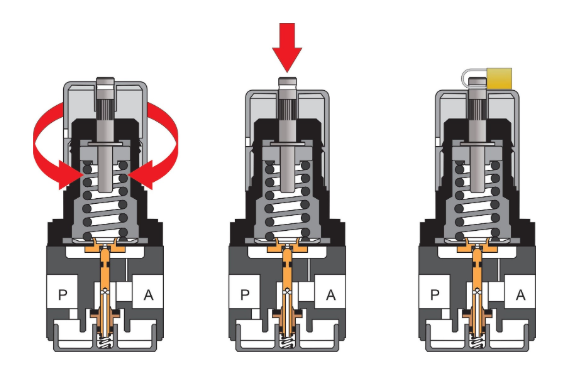

Se a bobinar queimar há como atuar a válvula?

As válvulas de ação direta em uma grande maioria não possuem um atuador manual, que permitiria o acionamento da válvula em uma emergência ou em um teste.

Já as válvulas servo operadas todas possuem um atuador manual. Haverá somente a diferença entre os modelos de atuador manual, os mono estáveis e os biestáveis.

A preferência ou a necessidade na aplicação é que acabam determinando qual dos modelos, mas a grande maioria se adapta ao modelo adotado pelo fabricante da válvula solenoide.

Na imagem acima a seta indica a localização do atuador manual.

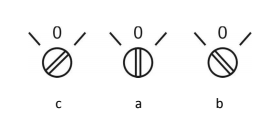

O esquema abaixo indica as posições de operação para o atuador manual bi estável:

A fenda do atuador manual alinhada com o “0” (zero) o atuador não está acionado. Com a fenda alinhada para qualquer um dos traços a atuador atua a válvula, sendo necessário após a operação retornar o alinhado com o “0” (zero).

Gostou do nosso conteúdo? Esperamos que sim! Foi desenvolvido com muita qualidade para sanar todas as suas dúvidas!

Caso queira conhecer mais sobre outros equipamentos pneumáticos, acesso nosso blog por inteiro: belton.com.br/blog

entre em contatoRegulador de Pressão: O que é e qual a sua função?

O regulador de pressão é um componente desenvolvido para regular a pressão de um determinado fluído e neste conteúdo que preparamos, você entenderá o que é e qual a sua função.

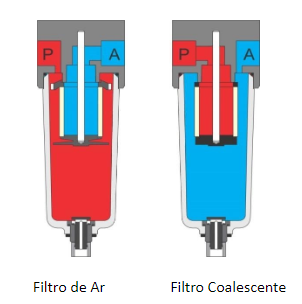

O regulador de pressão é um componente do conjunto de preparação que pode ser composto por: Filtro de Ar, Regulador de Pressão e Lubrificador ou por Filtro Regulador de Pressão e Lubrificador para atender as exigências no tratamento do ar comprimido nos pontos de aplicação.

O regulador de pressão tem a função de manter a pressão regulada para todo o circuito pneumático e ou rede de ar comprimido com o valor de pressão inferior ao valor liberado pelo compressor mantendo essa pressão estável e garantindo o desempenho adequado, auxiliando no consumo de ar comprimido e garantindo que as forças de trabalho sejam constantes e uniformes.

Quais tipos de regulador de pressão existem?

Podemos considerar basicamente dois tipos, com e sem sangria.

- com sangria: o excesso de pressão é liberado para a atmosfera. É o tipo de regulador de pressão comumente utilizado com ar comprimido.

- sem sangria: o excesso de pressão é consumido. É o tipo de regulador de pressão utilizado no controle de pressão para gases nobres e líquidos. Reguladores de pressão para oxigênio, nitrogênio, água e outros.

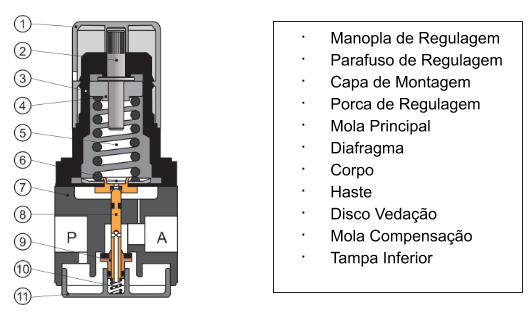

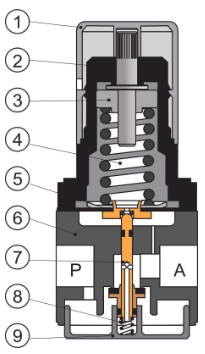

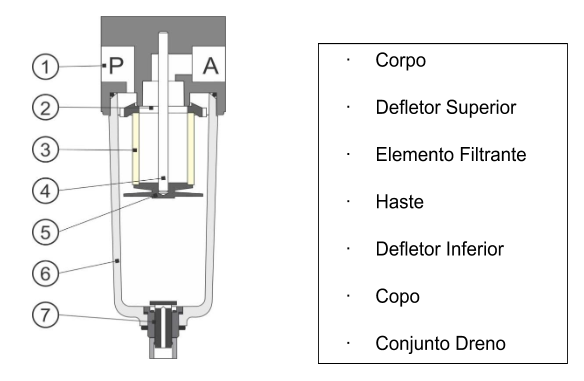

Identificando os componentes do regulador de pressão

Como o regulador de pressão funciona?

Ao colocar pressão na conexão “P” de alimentação do regulador de pressão o fluxo de ar comprimido fica retido, pois o conjunto haste disco fecha a passagem de ar comprimido para a saída “A”.

Ao promovermos rotação na manopla “1” a porca de regulagem “3” exerce compressão sobre a mola de regulagem “4” que desloca o diafragma “5” que devido ao contato com o conjunto haste disco “7” o disco é afastado do acento dando passagem de ar comprimido para a saída “A”.

O valor de pressão que será indicado no manômetro refere-se ao valor de pressão estanque, ou seja, quando um determinado volume está definido e constante.

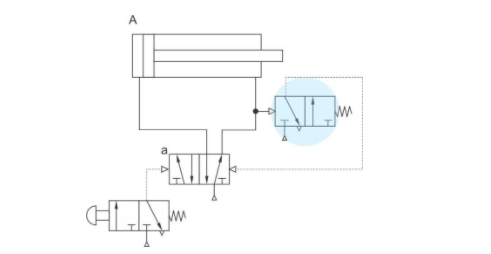

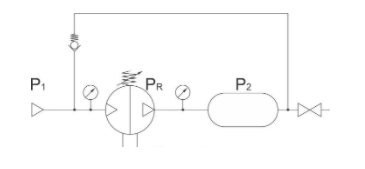

No circuito pneumático esquemático poderemos compreender corretamente o funcionamento do regulador de pressão.

1 - Na imagem ao lado temos a câmara dianteira do cilindro pneumático pressurizada com pressão ajustada no regulador de pressão. Como o volume da câmara dianteira encontra-se definido o regulador de pressão permanecerá, com o conjunto haste disco “7” mantendo a passagem de ar fechada.

O regulador de pressão somente irá abrir quando ocorrer uma queda de pressão, isso somente ocorrerá quando for acionada a válvula direcional para inverter o movimento do cilindro pneumático.

2 - Ao acionar a válvula de controle direcional ocorre inversão do fluxo de ar e queda de pressão, promovendo o afastamento do conjunto haste disco “7” desbloqueando a passagem de ar, ficando o regulador de pressão aberto.

Enquanto o cilindro permanecer em deslocamento o regulador de pressão permanece aberto, liberando o fluxo de ar comprimido, porém neste deslocamento como não há volume fixo a pressão é variável.

3 - Quando o cilindro pneumático atinge o final de curso, ou atua sobre o componente programado, o volume da câmara traseira passa a ser fixo e definido e o regulador de pressão entrega a pressão regulada. Como a pressão regulada é inferior a pressão de rede, pressão de alimentação, nesse momento a pressão no interior do cilindro tende a se igualar a pressão de alimentação.

4 - Isso não ocorre devido uma comunicação, um pequeno canal que liga a conexão de saída, utilização, com a parte inferior do diafragma “5”. Sabemos que Força é igual a Pressão x Área, sendo assim a pressão que atua sobre o diafragma exerce uma força contrária a mola de regulagem “4”.

5 - O diafragma vence a força da mola, o conjunto haste disco “7” sobe e a vedação no centro do diafragma, sangria, se afasta da extremidade da haste permitindo que o excesso de pressão escape para a atmosfera.

6 - A pressão na parte inferior do diafragma “5” decresce a mola de regulagem volta a posição e o sistema permanece em equilíbrio, fluxo de ar comprimido bloqueado, até que ocorra uma nova despressurização.

Como deve ser instalado o regulador de pressão?

Os reguladores de pressão podem ser instalados em conjunto com filtros de ar e lubrificador ou individualmente. Não possui restrição quanto à posição de montagem.

Cuidar sempre para não inverter o fluxo, observar as setas de fluxo ou a identificação 1 ou P para a conexão de entrada, alimentação de ar comprimido.

Caso ocorra inversão de ligação, não se preocupe, pois não ocorre nenhum dano ao regulador de pressão e a detecção do engano logo é percebida pelo fluxo de ar que passa a ser percebido saindo pela lateral ou por baixo da manopla de regulagem.

Alguma restrição de aplicação, local?

O regulador de pressão é um componente robusto. Não possui restrição quanto a ambiente, respeitada a faixa máxima de temperatura de operação. Pode ser instalado em aplicações internas e externas.

Que tipo de manômetro usar?

Os manômetros que são fornecidos para uso nos reguladores de pressão são do tipo Bourdon. Quando especificado regulador de pressão com manômetro esse já é encaminhado de acordo com a faixa de regulagem e conexão de montagem.

IMPORTANTE: nunca usar o manômetro com fundo de escala, o maior número de valor de pressão, igual ao que seja utilizar. Escolha usar entre 60 e 65 % desse valor máximo. Isso preserva o mecanismo interno e aumenta a durabilidade do manômetro sem deformar ou danificar o mecanismo interno.

EXEMPLO: se o fundo de escala de um manômetro for de 10 bar a pressão máxima regulada deve ficar entre 6 a 6,6 bar.

O uso de manômetros com fundo de escala alto não são ideais para o controle de valores de pressão pequenos.

EXEMPLO: se o fundo de escala do manômetro for 10 bar e a necessidade for registrar 1,5 bar haverá um imprecisão muito grande. Neste caso busque um manômetro com fundo de escala de 4 bar.

Saiba mais sobre como surgiu o manômetro tubo de Bourdon acessando o link: https://pt.wikipedia.org/wiki/Tubo_Bourdon

Existem outros tipos de manômetro?

Sim. Os manômetros podem ter características construtivas, tamanho, posição de conexão entre outras características construtivas e essas dependem diretamente do campo de visão, precisão, ambiente onde o manômetro se encontra e etc.

Os fabricantes de manômetros oferecem uma ampla gama de opções, consulte-os para maiores informações.

Como é ajustada a pressão no regulador de pressão?